Kapsamlı Analiz: Kaplı flanş/kaplama flanşı/kaynak kaplama flanşı

1. Tanım ve temel işlev

Kaplı flanş, Kaplama flanşı, ve kaynak kaplama flanşı aynı ürün kategorisi için farklı terimlerdir. Kullanan flanşlara atıfta bulunurlar Kaynak kaplama kaplama teknolojisi korozyona dayanıklı bir alaşım oluşturmak için (MKK) yüzeydeki katman. Birincil amaç Geleneksel katı metal flanşları değiştirin Bir temel malzemenin gücünü birleştirerek (örneğin, Karbon çelik veya alçak çelik) korozyonla, giymek, veya yüzey kaplamasının yüksek sıcaklık direnci.

2. Teknik ilkeler ve süreç akışı

Kaynak kaplama kaplama işlemi aşağıdaki adımları içerir:

- Temel Malzeme Hazırlığı: Oksitleri ve kirleticileri gidermek için flanş yüzeyini temizleyin ve öğütün.

- Malzeme Seçimi: Temel malzeme tipik olarak düşük maliyetli karbon çeliğidir, Kaplama katmanı MKK malzemeleri kullanırken (örneğin, İnkonel 625, 316L Paslanmaz Çelik).

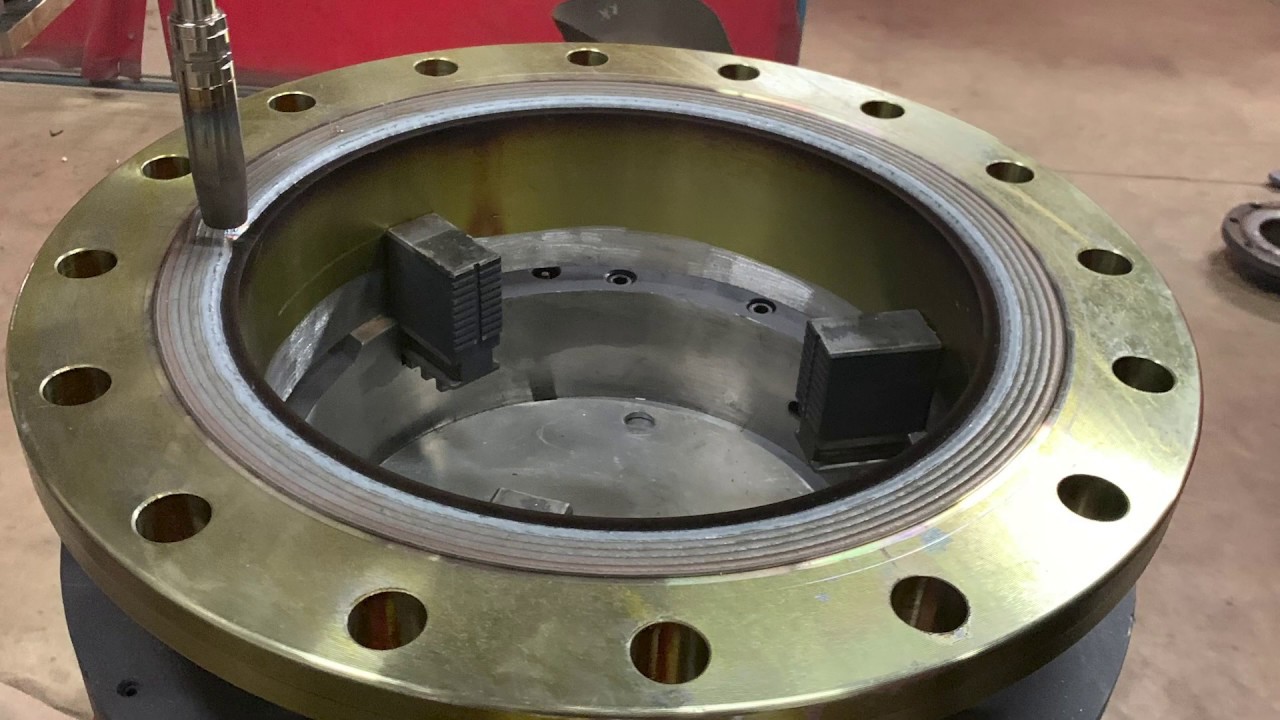

- Kaynak yöntemleri:

- GTAW (Gaz Tungsten Ark Kaynağı): Karmaşık geometriler ve yüksek hassasiyetli alanlar için uygun (örneğin, flanş sızdırmazlık yüzeyleri).

- Çiğnemek (Gazaltı Ark Kaynağı): Seri üretim için yüksek otomasyon.

- TESTERE (Batık ark kaynağı): Büyük alanlı tek tip kaplama için ideal.

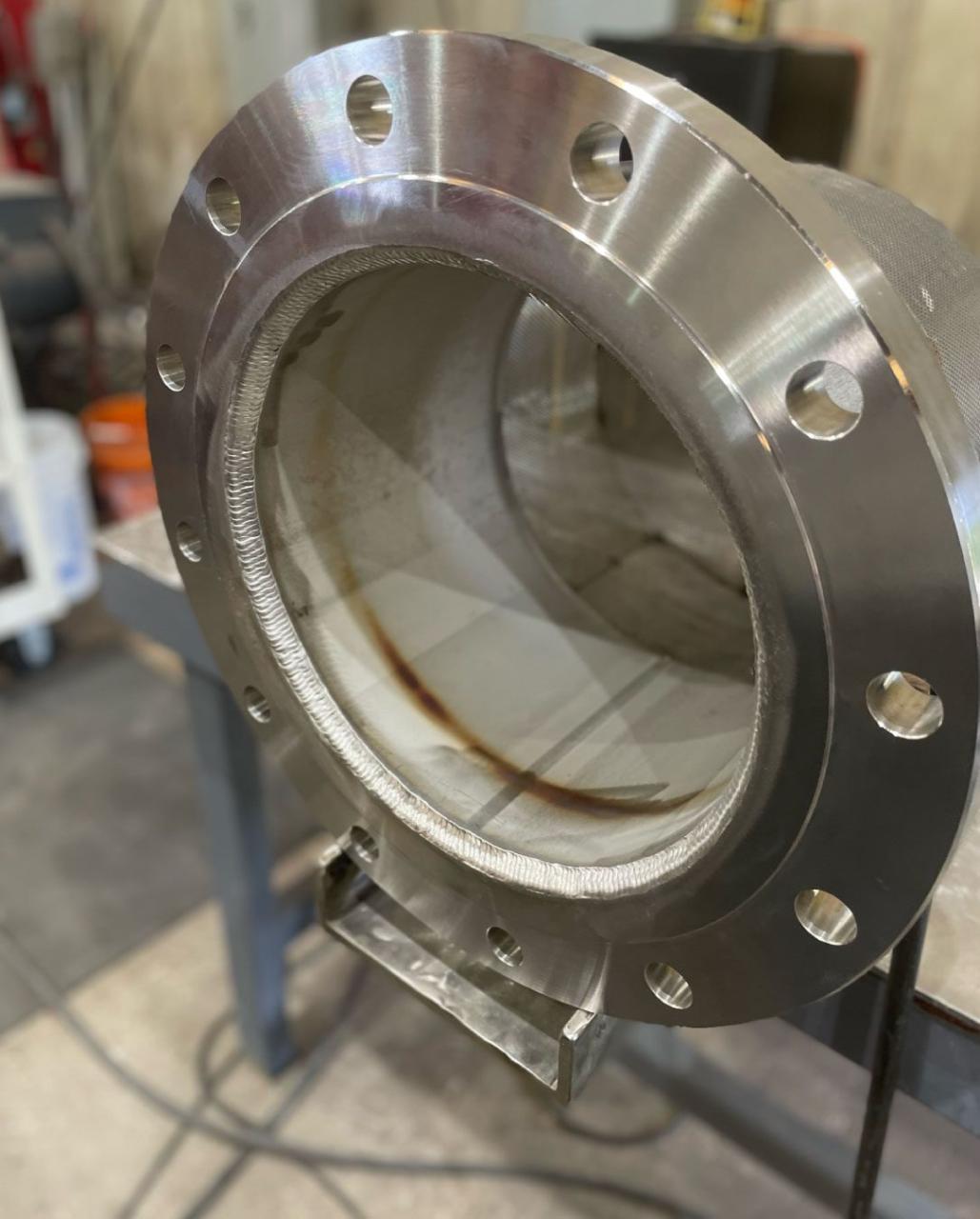

- Çok katmanlı kaplama: Seyreltme oranlarını kontrol etmek için çoklu kaynak geçişi uygulanır (taban ve kaplama malzemeleri arasındaki karıştırma oranı), Kaplama katmanında kararlı kimyasal bileşimin sağlanması.

- İşleme sonrası: İşleme (örneğin, dönme) son boyutlara ve tahribatsız testlere (örneğin, ultrasonik test) Kaplama kalitesini doğrulamak için.

3. Malzeme Özellikleri ve MKK katmanı uygulamaları

- MKK Malzeme Özellikleri:

- İnkonel 625: H₂s'e karşı dirençli yüksek nikel-krom-molibden alaşımı, Co₂, ve klorür korozyonu, denizaltı boru hatları ve asidik ortamlar için ideal.

- Dubleks Paslanmaz Çelik: Yumrulama ve stres korozyonu çatlamasına karşı direnç için östenitik ve ferritik yapıları birleştirir.

- Monel 400: Deniz suyuna ve hidroflorik aside karşı dirençli nikel-bakır alaşımı.

- Uygulamalar:

- Açık deniz yağı & Gaz platformları: Deniz suyuna ve asidik sıvılara maruz kalan flanş sızdırmazlık yüzeyleri.

- Jeotermal güç sistemleri: Yüksek sıcaklık, aşındırıcı gazlı yüksek basınçlı boru hatları.

- Kimyasal İşleme: Asitlere veya alkalilere karşı direnç gerektiren reaktör flanşları.

4. Geleneksel katı CRA flanşları ile maliyet karşılaştırması

| Karşılaştırma faktörü | Kaynak kaplama flanşı | Katı CRA flanşı |

|---|---|---|

| Maddi maliyet | 40–60 daha düşük (Sadece kritik alanlarda kullanılan CRA; Temel malzeme karbon çeliğidir) | Son derece yüksek (Tam MKK Malzeme, örneğin, İnkonel 625) |

| Üretim süreci | Özelleştirme ile esnek kaplama işlemi | Karmaşık dövme/döküm gerekli |

| Bakım maliyeti | Yerel kaplama onarımı tam değiştirmeyi önler | Tam yedek gerekli |

| Uygunluk | Orta ila yüksek basınç (Sınıf 150-2500) | Ultra yüksek basınç sistemleri için gerekli olabilir |

5. Metalurjik kompozit sürecin avantajları

- Performans optimizasyonu:

- Korozyon Direnci: CRA tabakası, temel malzemeden korozif ortamı izole eder, Flanş ömrünü uzatan.

- Güç ve Hafiflik: Alüminyum kaplı flanşlar 40% 2-3x daha yüksek mukavemetli dökme demirden daha hafif, Havacılık ve Deniz Uygulamaları için uygun.

- Maliyet Verimliliği:

- Malzeme Tasarrufları: Kompozit ekstrüzyon, hammadde kullanımını azaltır 27.9%.

- Üretim verimliliği: Otomatik kaynak sistemleri (örneğin, Yörünge tig) Verimi iyileştirmek.

- Çevresel Uyarlanabilirlik:

- Yüksek sıcaklık performansı: MKK katmanları (örneğin, İnkonel 625) 650 ° C'ye kadar dayanıklı.

- Özelleştirme: Kaplama kalınlığı (tipik olarak 0.25-6 mm) Belirli koşullar için ayarlanabilir.

6. Endüstri standartları ve kalite kontrolü

- Standartlar:

- ASTM A265/A898: MKK kaplama malzemeleri için özellikler.

- ASME B16.5/B16.47: Flanş boyutları ve basınç derecelendirmeleri.

- Kalite güvencesi:

- Seyreltme oranı kontrolü: Sınırlı <5% Baz malzeme kontaminasyonunu önlemek için çok geçişli kaynak yoluyla.

- Tahribatsız Muayene (NDT): Bond bütünlüğü için ultrasonik test; Yüzey çatlakları için penetran testi.

7. Vaka çalışmaları ve uygulamalar

- Derin deniz yağı & Gaz projeleri: X-Tree Wellheads'te H₂'lere ve Yüksek Basınca Direnmek İçin Kullanılan Inconel 625 kaplı flanşlar.

- Kömür yakıtlı elektrik santrali FGD sistemleri: 316L baca gazı desülfürizasyon ekipmanlarında paslanmaz çelik kaplı flanşlar, Dökme Demir Üzerindeki Üçlü Hizmet Ömrü.

- Nükleer reaktör boruları: Korozyon direnci ve radyasyon stabilitesi için soğutma sistemlerinde dubleks paslanmaz çelik kaplı flanşlar.

8. Gelecek Eğilimler

- Lazer kaplama: Hassasiyeti artırır ve ısıya etkilenen bölgeleri azaltır.

- AI güdümlü kaynak robotları: Makine öğrenimi kullanarak kaynak yollarını ve parametrelerini optimize edin.

- Yeşil üretim: Kaynak tüketimini azaltmak için kaplama için MKK atıklarının geri dönüşümü.

Özet

Kaplı flanşlar, Kaynak kaplama kaplama teknolojisi tarafından etkinleştirildi, Performans ve maliyet arasında bir denge kur, onları yağda tercih edilen bir çözüm haline getirmek & gaz, kimyasal, ve denizcilik endüstrileri. Temel avantajlar arasında Özelleştirilebilir malzeme kombinasyonları, verimli üretim, ve Önemli maliyet tasarrufu. Teknoloji geliştikçe, Endüstriyel ekipmanı yüksek performans ve sürdürülebilirliğe doğru daha da sürdürecekler.

Olmalısın giriş Yorum yazmak için.