คำจำกัดความและการใช้งานชุดธง

คำจำกัดความและการใช้งานชุดธงมีดังนี้:

คำนิยาม:

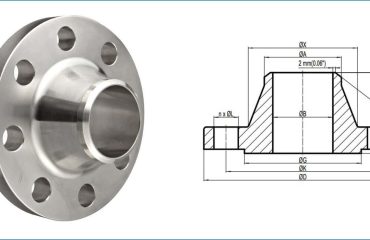

หน้าแปลนชุดเป็นหน้าแปลนที่มีรอยเชื่อมซ้อนทับบนหน้าแปลน. การรักษานี้มักจะใช้เพื่อปรับปรุงการกัดกร่อนและความต้านทานการสึกหรอของหน้าแปลน, อนุญาตให้ใช้ในสภาพแวดล้อมที่รุนแรง.

ใช้:

- การป้องกันการกัดกร่อน : หน้าแปลนชุดป้องกันการกัดกร่อนโดยการเพิ่มชั้นของวัสดุทนต่อการกัดกร่อน, เช่นสแตนเลสหรือโลหะผสมนิกเกิล, ไปยังพื้นผิวของหน้าแปลน. สิ่งนี้มีความสำคัญอย่างยิ่งสำหรับท่อและอุปกรณ์ที่ใช้ในอุตสาหกรรมเช่นสารเคมี, น้ำมันและก๊าซ.

- การเพิ่มความต้านทานการสึกหรอ : โดยการเพิ่มชั้นของวัสดุทนต่อการสึกหรอ, หน้าแปลนชุดสามารถยืดอายุการใช้งานของอุปกรณ์และลดค่าใช้จ่ายในการบำรุงรักษา.

- การเชื่อมต่อและปิดผนึก : Clad Flange เป็นส่วนประกอบที่เชื่อมต่อในระบบท่อและใช้ในการเชื่อมต่อท่อ, วาล์ว, ปั๊มและอุปกรณ์อื่น ๆ. มันปิดผนึกผ่านสลักเกลียวและเครื่องซักผ้าเพื่อให้แน่ใจว่าการทำงานอย่างปลอดภัยของระบบ.

- มาตรฐานและข้อมูลจำเพาะ : Clad Flang เป็นไปตามมาตรฐานสากลและระดับชาติเช่นมาตรฐานระบบท่อยุโรป (เช่นมาตรฐาน DN ของเยอรมัน) และมาตรฐานระบบท่อ American (เช่นมาตรฐานระบบท่อ ANSI). มาตรฐานเหล่านี้ช่วยให้มั่นใจได้ถึงคุณภาพและการแลกเปลี่ยนความสามารถของหน้าแปลน.

เพื่อสรุป, หน้าแปลนชุดไม่เพียง แต่มีข้อดีของความต้านทานการกัดกร่อนและความต้านทานการสึกหรอ, แต่ยังมีบทบาทสำคัญในการเชื่อมต่อและการปิดผนึกระบบท่อ.

ความแตกต่างระหว่างหน้าแปลนการหุ้มและหน้าแปลนซ้อนทับเชื่อม

ความแตกต่างที่สำคัญระหว่างหน้าแปลนการหุ้มและหน้าแปลนซ้อนทับกันคือกระบวนการผลิตและวัตถุประสงค์การใช้งานของพวกเขา.

- กระบวนการผลิต :

- หน้าแปลน : หน้าแปลนนี้ผลิตโดยเทคโนโลยี Weld Overlay, นั่นคือ, ชั้นของโลหะผสมที่มีความต้านทานการกัดกร่อน (เช่น Inconel 625) เชื่อมบนพื้นผิวโลหะของเมทริกซ์. กระบวนการนี้มักจะใช้เพื่อปรับปรุงความต้านทานการกัดกร่อนและความต้านทานการสึกหรอของหน้าแปลนในสภาพแวดล้อมที่รุนแรง.

- หน้าแปลนซ้อนทับ : หน้าแปลนนี้ทำผ่านเทคโนโลยีปกการเชื่อม, แต่จุดประสงค์หลักคือการสร้างชั้นการกัดกร่อนหรือชั้นผิวแข็งบนท่อและชิ้นส่วนโลหะอื่น ๆ. กระบวนการนี้สามารถนำไปใช้กับวัสดุและวิธีการบำบัดพื้นผิวที่หลากหลาย.

- วัตถุประสงค์ของการสมัคร :

- การหุ้ม : ส่วนใหญ่ใช้ในโอกาสที่จำเป็นต้องมีความต้านทานการกัดกร่อนสูง, เช่นวิศวกรรมทางทะเล, อุปกรณ์เคมี, ฯลฯ. หน้าแปลนนี้ให้การป้องกันระยะยาวโดยการสร้างชั้นโลหะผสมต่อต้านการกัดกร่อนบนพื้นผิวหน้าแปลน.

- หน้าแปลนซ้อนทับ : นอกจากความต้านทานการกัดกร่อน, นอกจากนี้ยังสามารถใช้เพื่อปรับปรุงคุณสมบัติเชิงกลและความต้านทานการสึกหรอของหน้าแปลน. กระบวนการนี้ใช้กันอย่างแพร่หลายในอุตสาหกรรมน้ำมันและก๊าซเพื่อความปลอดภัยในระยะยาวและความน่าเชื่อถือของท่อและอุปกรณ์.

โดยสรุป, ทั้งหน้าแปลนการหุ้มและหน้าแปลนซ้อนทับกันนั้นผลิตผ่านเทคโนโลยีการครอบคลุมการเชื่อม, แต่หน้าแปลนการหุ้มเน้นการป้องกันการกัดกร่อนมากขึ้น, ในขณะที่หน้าแปลน Weld Overlay มุ่งเน้นไปที่การปรับปรุงประสิทธิภาพที่ครอบคลุมมากขึ้น.

การไหลของกระบวนการเฉพาะของเทคโนโลยีการหุ้มภาพซ้อนทับ

การไหลของกระบวนการที่เฉพาะ:

- การเตรียมพื้นผิว : เป็นครั้งแรก, ทำความสะอาดและประมวลผลพื้นผิวของสารตั้งต้นเพื่อกำจัดน้ำมัน, สนิมและการเคลือบเก่าเพื่อให้แน่ใจว่าพื้นผิวแบนและปราศจากสิ่งสกปรก. ขั้นตอนนี้มีความสำคัญต่อคุณภาพของการเชื่อมที่ตามมา.

- การเลือกวัสดุ : เลือกวัสดุที่ครอบคลุมที่เหมาะสมตามข้อกำหนดด้านประสิทธิภาพและเงื่อนไขการทำงานของสารตั้งต้น. วัสดุที่ครอบคลุมทั่วไป ได้แก่ สแตนเลส, โลหะผสมที่ใช้นิกเกิล, โลหะผสมที่ใช้โคบอลต์, ฯลฯ. วัสดุเหล่านี้มีความต้านทานการกัดกร่อนที่ดีและความต้านทานการสึกหรอ.

- การตั้งค่าพารามิเตอร์การเชื่อม : ตั้งค่าพารามิเตอร์การเชื่อมที่เหมาะสมตามวัสดุและวิธีการเชื่อมที่เลือก. วิธีการเชื่อมทั่วไป ได้แก่ การเชื่อมอาร์ค (เช่น MMA), การเชื่อมป้องกันก๊าซ (เช่น mig / tha), การเชื่อมอาร์คพลาสมา (เช่น PTA), ฯลฯ.

- แอปพลิเคชันครอบคลุม :

- การเชื่อมโค้ง : ใช้ส่วนโค้งเป็นแหล่งความร้อนเพื่อละลายวัสดุที่ครอบคลุมและฝากไว้บนพื้นผิวของสารตั้งต้น. วิธีการเชื่อมอาร์คทั่วไปรวมถึงการเชื่อมส่วนโค้งโลหะด้วยตนเอง (MMA), การเชื่อมอาร์คที่จมอยู่ใต้น้ำ (เลื่อย), ฯลฯ.

- การเชื่อมป้องกันก๊าซ : ใช้ก๊าซเฉื่อย (เช่นอาร์กอนหรือฮีเลียม) เพื่อปกป้องพื้นที่เชื่อมจากการออกซิเดชั่น. วิธีการเชื่อมป้องกันก๊าซทั่วไป ได้แก่ การเชื่อมส่วนโค้งโลหะก๊าซ (การยิง), การเชื่อมส่วนโค้งของก๊าซทังสเตน (gtaw), ฯลฯ.

- การเชื่อมอาร์คพลาสมา : ใช้อิเล็กโทรดทังสเตนที่ไม่ต้องใช้และปริมาณก๊าซภายนอก, เหมาะสำหรับกระบวนการเชื่อมที่มีพลังงานสูงและอินพุตความร้อนต่ำ.

- การควบคุมกระบวนการเชื่อม :

- อุ่น : เปิดสารตั้งต้นก่อนการเชื่อมเพื่อลดความเสี่ยงของการเชื่อมความเครียดและรอยแตก.

- ความเร็วในการเชื่อมและกระแสไฟฟ้า : ปรับความเร็วการเชื่อมและกระแสตามลักษณะของวัสดุและวิธีการเชื่อมเพื่อให้แน่ใจว่าสม่ำเสมอและคุณภาพของชั้นฝาครอบ.

- ระบายความร้อน : หลังจากการเชื่อมเสร็จสิ้น, การรักษาความเย็นที่เหมาะสมจะดำเนินการตามลักษณะของวัสดุเพื่อปรับปรุงความแข็งและความต้านทานการสึกหรอของชั้นฝาครอบ.

- การตรวจสอบคุณภาพ :

- การตรวจสอบลักษณะ : ใช้การตรวจสอบด้วยภาพหรืออัลตร้าซาวด์เพื่อตรวจสอบข้อบกพร่องของพื้นผิวของชั้นฝาครอบ, เช่นรูขุมขน, รอยแตก, ฯลฯ.

- การทดสอบความแข็ง : ความแข็งของชั้นปกจะถูกประเมินผ่านการทดสอบความแข็งเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดการออกแบบ.

- การวิเคราะห์องค์ประกอบทางเคมี : ใช้ Spark Source Light Emission Spectrometer (AES) หรือสเปกโตรมิเตอร์เรืองแสง X-ray (เอ็กซ์อาร์เอฟ) เพื่อวิเคราะห์องค์ประกอบทางเคมีของชั้นปกเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดการออกแบบ.

- การวิเคราะห์โครงสร้างจุลภาค : โครงสร้างจุลภาคของการซ้อนทับถูกวิเคราะห์โดยกล้องจุลทรรศน์อิเล็กตรอนแบบสแกน (WHO) และกล้องจุลทรรศน์อิเล็กตรอนแบบส่งผ่าน (อมตะ) เพื่อประเมินประสิทธิภาพ.

- การรักษาติดตาม : การรักษาด้วยความร้อนหรือการรักษาพื้นผิวอื่น ๆ ตามต้องการ, เช่นการบด, ขัด, เป็นต้น, เพื่อปรับปรุงคุณภาพพื้นผิวและอายุการใช้งานของชั้นปก.

ผ่านการไหลของกระบวนการข้างต้น, เทคโนโลยีการเชื่อมฝาครอบเลเยอร์สามารถสร้างชั้นฝาครอบได้อย่างมีประสิทธิภาพด้วยคุณสมบัติเฉพาะบนพื้นผิวของสารตั้งต้น, จึงปรับปรุงความต้านทานการกัดกร่อน, ความต้านทานการสึกหรอและคุณสมบัติเชิงกลของสารตั้งต้นและยืดอายุการใช้งาน.

ลักษณะของวัสดุและสถานการณ์การใช้งานของเลเยอร์โลหะผสมที่ทนต่อการกัดกร่อน (กะโหลก)

ชั้นโลหะผสมที่ทนต่อการกัดกร่อน (กะโหลก) เป็นโลหะหรือโลหะผสมที่ออกแบบมาเพื่อต้านทานการกัดกร่อนในสภาพแวดล้อมที่เฉพาะเจาะจง. CRA ช่วยเพิ่มความต้านทานการกัดกร่อนโดยการสะสมอัลลอยที่ทนต่อการกัดกร่อนบนโลหะฐาน. วัสดุ CRA ทั่วไป ได้แก่ สแตนเลส, โลหะผสมที่ใช้นิกเกิล, สแตนเลสเพล็กซ์และสแตนเลสสุดยอดสแตนเลส.

คุณสมบัติของวัสดุ

- ความต้านทานการกัดกร่อนสูง : CRA สามารถให้การป้องกันการกัดกร่อนในระยะยาวในสภาพแวดล้อมที่หลากหลาย, เช่นมหาสมุทร, โรงงานเคมี, อุตสาหกรรมปิโตรเคมี, ฯลฯ.

- คุณสมบัติเชิงกล : CRA มักจะมีคุณสมบัติเชิงกลที่ดีเช่นความแข็งแรงสูง, ความแข็งสูงและความต้านทานการสึกหรอที่ดี.

- ความคุ้มค่า : CRA สามารถลดต้นทุนวัสดุได้อย่างมากเมื่อเทียบกับสแตนเลสทั้งหมด, โดยเฉพาะอย่างยิ่งในการใช้งานที่มีความหนาและรูปแบบมิติสูง.

- ประสิทธิภาพการเชื่อม : วัสดุ CRA สามารถประมวลผลได้ผ่านเทคนิคการเชื่อมที่หลากหลาย, เช่นการเชื่อม TIG, การเชื่อมระเบิด, การปนเปื้อน, ฯลฯ.

- โครงสร้างจุลภาค : CRA มักจะมีระยะเดียว (ลูกบาศก์) หรือโครงสร้าง biphasic, ซึ่งช่วยปรับปรุงความต้านทานการกัดกร่อนและคุณสมบัติเชิงกล.

สถานการณ์แอปพลิเคชัน

- อุตสาหกรรมน้ำมันและก๊าซ : CRA ใช้กันอย่างแพร่หลายในการผลิตน้ำมันและก๊าซ, คอลเลกชันและการขนส่ง, ใต้ดิน, Wellhead และ Pipelines, โดยเฉพาะอย่างยิ่งในอุณหภูมิสูงและแรงดันสูง, สภาพแวดล้อมไฮโดรเจนซัลไฟด์และคาร์บอนไดออกไซด์. ตัวอย่างเช่น, อินโคเนล 625 และ 2507 มีการใช้กันอย่างแพร่หลายในคอลัมน์ downhole และท่อผลิต.

- วิศวกรรมทางทะเล : CRA ทำงานได้ดีในสภาพแวดล้อมทางทะเลและเหมาะสำหรับท่อใต้น้ำ, แพลตฟอร์มทางทะเลและโครงสร้างทางทะเลอื่น ๆ. ตัวอย่างเช่น, 316L สแตนเลสสตีลและสแตนเลสเพล็กซ์มีความต้านทานการกัดกร่อนที่ดีในสภาพแวดล้อมทางทะเล.

- อุตสาหกรรมเคมี : CRA ใช้ในอุตสาหกรรมเคมีเพื่อผลิตท่อ, ภาชนะและอุปกรณ์, โดยเฉพาะอย่างยิ่งเมื่อจัดการกับสารละลายที่เป็นกรดและสารเคมีกัดกร่อน. ตัวอย่างเช่น, อินโคเนล 800 และ Hastelloy C-276 มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมเคมี.

- ระบบการผลิตพลังงานความร้อนใต้พิภพ : CRA ใช้เป็นวัสดุแซนวิชในระบบการผลิตพลังงานความร้อนใต้พิภพเพื่อปรับปรุงความต้านทานการกัดกร่อนของระบบท่อ. ตัวอย่างเช่น, ความไม่สะดวก 625 ทำงานได้ดีในระบบความร้อนใต้พิภพ.

- อาคารและโครงสร้างพื้นฐาน : CRA ใช้ในการก่อสร้างและโครงสร้างพื้นฐานเพื่อผลิตส่วนประกอบต่าง ๆ เช่นท่อ, วาล์วและหน้าแปลน, โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมที่ต้องมีความต้านทานการกัดกร่อนสูงและคุณสมบัติทางกล.

ข้อควรพิจารณาในการเลือกวัสดุ CRA

- สภาพแวดล้อม : อุณหภูมิ, ความเข้มข้นของคลอไรด์ไอออน, ความดันบางส่วนของคาร์บอนไดออกไซด์, การปรากฏตัวหรือไม่มีกำมะถัน, pH และพารามิเตอร์สิ่งแวดล้อมอื่น ๆ จะส่งผลต่อประสิทธิภาพของ CRA.

- ค่าวัสดุ : ทางเลือกของวัสดุ CRA นั้นต้องมีการพิจารณาอย่างมีประสิทธิภาพ, โดยเฉพาะอย่างยิ่งในการใช้งานที่มีความหนาและรูปแบบมิติสูง.

- คุณสมบัติเชิงกล : วัสดุ CRA จำเป็นต้องมีคุณสมบัติเชิงกลที่ดีเพื่อตอบสนองความต้องการของการใช้งานเฉพาะ.

- ประสิทธิภาพการเชื่อม : วัสดุ CRA จำเป็นต้องมีประสิทธิภาพการเชื่อมที่ดีเพื่อให้แน่ใจว่าคุณภาพและความน่าเชื่อถือในระหว่างการประมวลผล.

สรุปแล้ว

ชั้นโลหะผสมที่ทนต่อการกัดกร่อน (กะโหลก) เป็นวัสดุประสิทธิภาพสูงที่ใช้กันอย่างแพร่หลายในหลายอุตสาหกรรม, โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมที่ต้องมีความต้านทานการกัดกร่อนสูงและคุณสมบัติทางกล. โดยการเลือกวัสดุ CRA อย่างมีเหตุผลและคำนึงถึงสภาพแวดล้อมและความคุ้มค่า, อายุการใช้งานและความน่าเชื่อถือของอุปกรณ์สามารถปรับปรุงได้อย่างมีนัยสำคัญ.

การเปรียบเทียบค่าใช้จ่ายระหว่างหน้าแปลนโลหะแข็งแบบดั้งเดิมและหน้าแปลนฝาเชื่อมเชื่อม

การเปรียบเทียบค่าใช้จ่ายระหว่างหน้าแปลนโลหะแข็งแบบดั้งเดิมและหน้าแปลนการเชื่อมสามารถวิเคราะห์ได้จากหลาย ๆ ด้าน:

- ค่าวัสดุ :

- หน้าแปลนโลหะแข็งแบบดั้งเดิมมักจะใช้วัสดุเช่นเหล็กกล้าคาร์บอนหรือสแตนเลส, และค่าใช้จ่ายค่อนข้างต่ำ. ตัวอย่างเช่น, ราคาของหน้าแปลนเหล็กคาร์บอนคือ Rs 176,442 (ประมาณ USD 2374.73) ในอินเดีย, ในขณะที่ราคาของหน้าแปลนสแตนเลสสูงขึ้น.

- หน้าแปลนการเชื่อมฝาครอบต้องเพิ่มเลเยอร์ที่ทนต่อการกัดกร่อนลงในสารตั้งต้น, เช่น Inconel 625 หรืออินโคเนล 718. วัสดุเหล่านี้มีราคาแพง, โดยเฉพาะอย่างยิ่งความไม่สะดวก 625, ซึ่งมีราคาแพงและไม่สามารถใช้งานได้เมื่อใช้ในหน้าแปลนขนาดใหญ่.

- ต้นทุนการผลิต :

- กระบวนการผลิตหน้าแปลนโลหะแข็งแบบดั้งเดิมนั้นค่อนข้างง่าย, ส่วนใหญ่เกี่ยวข้องกับการคัดเลือกนักแสดงหรือปลอม, และค่าใช้จ่ายต่ำ.

- กระบวนการผลิตของหน้าแปลนการเชื่อมนั้นค่อนข้างซับซ้อน, และหลายกระบวนการเช่นการเชื่อม ARC และการเชื่อมด้วยเลเซอร์, ซึ่งเพิ่มต้นทุนการผลิต.

- ค่าติดตั้ง :

- หน้าแปลนโลหะแข็งแบบดั้งเดิมมีค่าใช้จ่ายในการติดตั้งที่ต่ำกว่าเนื่องจากมีโครงสร้างง่ายและขั้นตอนการติดตั้งน้อยลง.

- ต้นทุนการติดตั้งของหน้าแปลนการเชื่อมสูง, โดยเฉพาะอย่างยิ่งเมื่อต้องการการเชื่อมหลายครั้ง, ต้นทุนแรงงานและอุปกรณ์เพิ่มขึ้นอย่างมาก.

- ค่าบำรุงรักษา :

- หน้าแปลนโลหะแข็งแบบดั้งเดิมมีค่าใช้จ่ายในการบำรุงรักษาต่ำเพราะมีโครงสร้างที่เรียบง่าย, ความต้านทานการกัดกร่อนที่ดีและอายุการใช้งานที่ยาวนาน.

- แม้ว่าหน้าแปลนฝาครอบเชื่อมมีความต้านทานการกัดกร่อนสูง, ฝาครอบอาจสึกหรอหรือปิดในระหว่างการใช้งานระยะยาว, ต้องมีการบำรุงรักษาและทดแทนเป็นประจำ, ซึ่งเพิ่มต้นทุนการบำรุงรักษา.

- สถานการณ์แอปพลิเคชัน :

- หน้าแปลนโลหะแข็งแบบดั้งเดิมเหมาะสำหรับสภาพแวดล้อมที่มีความดันปานกลางและต่ำและอุณหภูมิปานกลาง, และประหยัดต้นทุน.

- หน้าแปลนฝาครอบเชื่อมเหมาะสำหรับอุณหภูมิสูง, สภาพแวดล้อมที่มีแรงดันสูงและกัดกร่อนสูง. แม้ว่าพวกเขาจะมีค่าใช้จ่ายสูง, พวกเขามีข้อได้เปรียบที่ไม่สามารถถูกแทนที่ได้ในสถานการณ์แอปพลิเคชันเฉพาะ.

เพื่อสรุป, หน้าแปลนโลหะแข็งแบบดั้งเดิมมีข้อดีในวัสดุ, ต้นทุนการผลิตและการบำรุงรักษาและเหมาะสำหรับการใช้งานอุตสาหกรรมทั่วไป; ในขณะที่หน้าแปลนการเชื่อมมีค่าใช้จ่ายสูง, พวกเขามีความต้านทานการกัดกร่อนที่ดีขึ้นในสภาพแวดล้อมที่รุนแรงเฉพาะ. อายุการใช้งานและอายุการใช้งาน. การเลือกเฉพาะควรได้รับการประเมินอย่างครอบคลุมตามสถานการณ์แอปพลิเคชันจริงและเศรษฐศาสตร์.

ข้อดีของกระบวนการผสมโลหะในการผลิตหน้าแปลน

ข้อดีของกระบวนการคอมโพสิตโลหะในการผลิตหน้าแปลนส่วนใหญ่สะท้อนให้เห็นในด้านต่อไปนี้:

- การใช้วัสดุสูง : ผ่านกระบวนการผสมโลหะ, ข้อดีของวัสดุที่แตกต่างกันสามารถรวมกันได้, เช่นการรวมกันของโลหะผสมอลูมิเนียมและเหล็กกล้า, ซึ่งไม่เพียง แต่รักษาคุณสมบัติที่มีน้ำหนักเบาของโลหะผสมอลูมิเนียม, แต่ยังใช้ความแข็งแรงสูงและความต้านทานการกัดกร่อนของเหล็ก. วัสดุคอมโพสิตนี้ไม่เพียง แต่ปรับปรุงอัตราการใช้งานของวัสดุ, แต่ยังลดต้นทุนการผลิต.

- คุณสมบัติเชิงกลที่ยอดเยี่ยม : หน้าแปลนที่ทำโดยกระบวนการผสมโลหะมีความแข็งแรงและความทนทานสูงกว่า, และสามารถทนต่อแรงเฉือนและแรงดึงได้มากขึ้น. ตัวอย่างเช่น, ความแข็งแกร่งของการฟอกฟาดอลูมิเนียมอัลลอยด์สามารถเข้าถึงได้ 2-3 เวลาของหน้าแปลนเหล็กหล่อ, และไม่มีแนวโน้มที่จะเกิดสนิม, และเหมาะสำหรับใช้ในความดันสูง, อุณหภูมิสูงและสภาพแวดล้อมที่กัดกร่อน.

- ความต้านทานการกัดกร่อนที่แข็งแกร่ง : ฟิล์มออกไซด์หนาแน่นที่เกิดขึ้นบนพื้นผิวของอลูมิเนียมอัลลอยด์ช่วยป้องกันไม่ให้โลหะภายในสัมผัสกับสภาพแวดล้อมภายนอกได้อย่างมีประสิทธิภาพ, และมีความต้านทานการกัดกร่อนที่ดี. สิ่งนี้มีความสำคัญอย่างยิ่งสำหรับการผลิตหน้าแปลนสารเคมี, ปิโตรเลียม, อุตสาหกรรมทางทะเลและอื่น ๆ.

- การนำความร้อนที่ดี : ค่าการนำความร้อนของโลหะผสมอลูมิเนียมคือ 3-5 เท่าของเหล็กหล่อ, ซึ่งช่วยให้หน้าแปลนคอมโพสิตโลหะเพื่อให้ความร้อนมีประสิทธิภาพมากขึ้นในสภาพแวดล้อมที่อุณหภูมิสูง, สร้างความมั่นใจในการทำงานปกติของอุปกรณ์และยืดอายุการใช้งาน.

- ประสิทธิภาพการผลิตสูง : กระบวนการผสมโลหะสามารถลดการใช้วัสดุชิ้นเดียวและปรับปรุงประสิทธิภาพการผลิตโดยการปรับปรุงการออกแบบแม่พิมพ์และเพิ่มประสิทธิภาพกระบวนการผลิต. ตัวอย่างเช่น, กระบวนการอัดรีดคอมโพสิตบางอย่างสามารถบันทึกได้ 27.9% ของวัสดุชิ้นเดียว, และการผลิตจำนวนมากสามารถประหยัดได้มากกว่า 30% ของราคาเหล็ก.

- การปกป้องสิ่งแวดล้อมและความยั่งยืน : กระบวนการผสมโลหะสามารถใช้เศษเหล็กและวัสดุรีไซเคิลอื่น ๆ เพื่อลดขยะทรัพยากรและมลพิษต่อสิ่งแวดล้อม. ตัวอย่างเช่น, หลังจาก AA6351 อลูมิเนียมอัลลอยเศษเหล็กถูกปลอมแปลงที่ 500 ° C, ความแข็งดีขึ้นอย่างมีนัยสำคัญ, ช่วยให้ความแข็งของพื้นผิวที่ปราศจากรอยแตกหรือเฉพาะเจาะจง.

- มัลติฟังก์ชั่นและการปรับตัว : กระบวนการผสมโลหะสามารถสร้างหน้าแปลนที่มีหลายฟังก์ชั่น, เช่นหน้าแปลนที่มีความแข็งแรงสูง, ความต้านทานการกัดกร่อนและการนำความร้อนในเวลาเดียวกัน, เหมาะสำหรับสภาพการทำงานที่ซับซ้อนที่หลากหลาย.

โดยสรุป, กระบวนการผสมโลหะมีข้อได้เปรียบอย่างมีนัยสำคัญในการผลิตหน้าแปลน, รวมถึงการปรับปรุงการใช้วัสดุ, การปรับปรุงคุณสมบัติเชิงกล, เพิ่มความต้านทานการกัดกร่อน, การปรับปรุงการนำความร้อน, ปรับปรุงประสิทธิภาพการผลิต, การบรรลุการปกป้องสิ่งแวดล้อมและการพัฒนาที่ยั่งยืน, และเพิ่มประสิทธิภาพการใช้งานและการปรับให้เข้ากับหลาย ๆ. ข้อได้เปรียบเหล่านี้ทำให้กระบวนการคอมโพสิตโลหะมีแนวโน้มการใช้งานที่หลากหลายในอุตสาหกรรมสมัยใหม่.

คุณต้อง เข้าสู่ระบบ การแสดงความคิดเห็น.