Definição e uso da bandeira cladada

A definição e o uso da bandeira revestida são os seguintes:

definição:

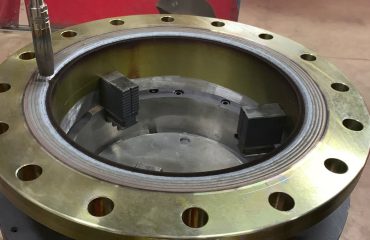

Flange revestido é um flange que é sobreposição de solda revestimento no flange. Este tratamento é frequentemente usado para melhorar a corrosão e resistência ao desgaste do flange, permitindo que seja usado em ambientes agressivos.

usar:

- Proteção anticorrosão : O flange revestido impede a corrosão adicionando uma camada de material resistente à corrosão, como aço inoxidável ou liga de níquel, para a superfície do flange. Isso é especialmente importante para oleodutos e equipamentos usados em indústrias como produtos químicos, petróleo e gás.

- Melhoramento de resistência ao desgaste : Adicionando uma camada de material resistente ao desgaste, O flange revestido pode prolongar a vida útil do equipamento e reduzir os custos de manutenção.

- Conexão e sele : O flange revestido é um componente de conexão no sistema de tubulação e é usado para conectar tubos, válvulas, Bombas e outros equipamentos. Ele sela através de parafusos e arruelas para garantir uma operação segura do sistema.

- Padrões e especificações : Flang, segue os padrões internacionais e nacionais, como os padrões europeus de sistemas de tubulação (como os padrões de DN alemães) e padrões de sistemas de tubulação americanos (como nós, padrões de sistemas de tubulação ANSI). Esses padrões garantem a qualidade e a intercambiabilidade dos flanges.

Resumindo, O flange revestido não apenas tem as vantagens de resistência à corrosão e resistência ao desgaste, mas também desempenha um papel importante na conexão e na vedação de sistemas de pipeline.

A diferença entre flange de revestimento e flange de sobreposição de solda

A principal diferença entre flange de revestimento e flange de sobreposição de solda é o processo de fabricação e o objetivo de aplicação.

- Processo de fabricação :

- Flange de revestimento : Este flange é fabricado pela tecnologia de sobreposição de solda, isso é, Uma camada de liga com resistência à corrosão (como o Inconel 625) é soldado na superfície metálica da matriz. Esse processo é frequentemente usado para melhorar a resistência à corrosão e a resistência ao desgaste de flanges em ambientes severos.

- Sobreposição de solda flange : Este flange também é feito através da tecnologia de cobertura de soldagem, Mas seu principal objetivo é formar uma camada superficial à prova de corrosão ou de superfície dura em tubos e outras peças de metal. Este processo pode ser aplicado a uma variedade de materiais e métodos de tratamento de superfície.

- Objetivo da aplicação :

- Flang de revestimento : usado principalmente em ocasiões em que é necessária alta resistência à corrosão, como engenharia marinha, Equipamento químico, etc. Este flange fornece proteção a longo prazo, formando uma camada de liga anticorrosão na superfície do flange.

- Sobreposição de solda flange : Além da resistência à corrosão, Também pode ser usado para melhorar as propriedades mecânicas e resistência ao desgaste de flanges. Esse processo é amplamente utilizado na indústria de petróleo e gás para garantir a segurança e a confiabilidade a longo prazo de oleodutos e equipamentos.

Resumindo, O flange de revestimento e o flange de sobreposição de solda são fabricados através da tecnologia de cobertura de soldagem, Mas o flange de revestimento se concentra mais na proteção contra corrosão, Enquanto a sobreposição de solda flange se concentra mais na melhoria abrangente de desempenho.

Fluxo de processo específico da tecnologia de revestimento de sobreposição de solda

O fluxo de processo específico da tecnologia de revestimento de sobreposição de solda é o seguinte:

- Preparação de superfície : Primeiro, Limpe e processe a superfície do substrato para remover o óleo, ferrugem e revestimentos antigos para garantir que a superfície esteja plana e livre de impurezas. Esta etapa é crucial para a qualidade da soldagem subsequente.

- Seleção de material : Selecione o material de cobertura apropriado de acordo com os requisitos de desempenho e as condições operacionais do substrato. Materiais de cobertura comuns incluem aço inoxidável, ligas à base de níquel, ligas à base de cobalto, etc. Esses materiais têm boa resistência à corrosão e resistência ao desgaste.

- Configurações de parâmetros de soldagem : Defina parâmetros de soldagem apropriados de acordo com o material selecionado e o método de soldagem. Métodos comuns de soldagem incluem soldagem de arco (como MMA), soldagem protetora de gás (Como o mig / tha), Soldagem por arco de plasma (como PTA), etc.

- Aplicações de cobertura :

- Soldagem de arco : Use um arco como fonte de calor para derreter o material de cobertura e deposite -o na superfície do substrato. Os métodos comuns de soldagem de arco incluem soldagem manual de arco de metal (MMA), soldagem de arco submerso (SERRA), etc.

- Soldagem de proteção a gás : Use um gás inerte (como argônio ou hélio) Para proteger a área de soldagem da oxidação. Os métodos comuns de soldagem de proteção a gás incluem soldagem a gás de metal de metal (Gawn), soldagem de arco de tungstênio a gás (Gtaw), etc.

- Soldagem por arco de plasma : Usa eletrodos de tungstênio não consumíveis e suprimento de gás externo, Adequado para processos de soldagem com alta entrada de energia e baixa entrada de calor.

- Controle do processo de soldagem :

- Pré -aquecer : Pré -aqueça o substrato antes da soldagem para reduzir o risco de estresse e rachaduras de soldagem.

- Velocidade de soldagem e corrente : Ajuste a velocidade de soldagem e a corrente de acordo com as características do material e o método de soldagem para garantir a uniformidade e a qualidade da camada de capa.

- Resfriamento : Após a conclusão da soldagem, O tratamento de resfriamento apropriado é realizado de acordo com as características do material para melhorar a dureza e a resistência ao desgaste da camada de capa.

- Inspeção de qualidade :

- Inspeção da aparência : Use inspeção visual ou ultrassom para verificar os defeitos da superfície da camada de capa, como poros, rachaduras, etc.

- Teste de dureza : A dureza da camada de capa é avaliada por meio de testes de dureza para garantir que atenda aos requisitos de projeto.

- Análise de composição química : Use o espectrômetro de emissão de luz de fonte de faísca (Aes) ou espectrômetro de fluorescência de raios-X (XRF) Analisar a composição química da camada de cobertura para garantir que ela atenda aos requisitos de projeto.

- Análise de microestrutura : A microestrutura da sobreposição foi analisada por microscopia eletrônica de varredura (Quem) e microscopia eletrônica de transmissão (TEM) Para avaliar seu desempenho.

- Tratamento de acompanhamento : Tratamento térmico ou outros tratamentos de superfície conforme necessário, como moagem, polimento, etc., Para melhorar a qualidade da superfície e a vida útil da camada de cobertura.

Através do fluxo do processo acima, A tecnologia da camada de cobertura de soldagem pode efetivamente formar uma camada de cobertura com propriedades específicas na superfície do substrato, melhorando assim a resistência à corrosão, resistência ao desgaste e propriedades mecânicas do substrato e estendendo sua vida útil.

Características do material e cenários de aplicação da camada de liga resistente à corrosão (CRA)

Camada de liga resistente à corrosão (CRA) é um metal ou liga projetada para resistir à corrosão em um ambiente específico. O CRA aumenta sua resistência à corrosão, depositando uma camada de liga resistente à corrosão no metal base. Os materiais CRA comuns incluem aço inoxidável, ligas à base de níquel, Aço inoxidável duplex e aço inoxidável super duplex.

Propriedades dos materiais

- Alta resistência à corrosão : O CRA pode fornecer proteção de corrosão a longo prazo em uma variedade de ambientes severos, como o oceano, plantas químicas, indústria petroquímica, etc.

- Propriedades mecânicas : O CRA geralmente tem boas propriedades mecânicas, como alta resistência, alta dureza e boa resistência ao desgaste.

- Custo-efetividade : O CRA pode reduzir significativamente os custos do material em comparação com todo o aço inoxidável, especialmente em aplicações com alta espessura e variações dimensionais.

- Desempenho de soldagem : Os materiais CRA podem ser processados através de uma variedade de técnicas de soldagem, como soldagem TIG, soldagem de explosão, co-rolando, etc.

- Microestrutura : CRA geralmente tem uma única fase (cúbico centrado na face) ou uma estrutura bifásica, o que ajuda a melhorar sua resistência à corrosão e propriedades mecânicas.

Cenários de aplicação

- Indústria de petróleo e gás : O CRA é amplamente utilizado na produção de petróleo e gás, Coleção e transporte, subterrâneo, cabeça de poço e pipelines, especialmente em alta temperatura e alta pressão, Sulfeto de hidrogênio e ambientes de dióxido de carbono. Por exemplo, Inconel 625 e 2507 são amplamente utilizados em colunas de fundo de poço e tubos de produção.

- Engenharia Marinha : O CRA tem um bom desempenho em ambientes marinhos e é adequado para pipelines submarinos, Plataformas marinhas e outras estruturas marinhas. Por exemplo, 316L aço inoxidável e aço inoxidável duplex têm boa resistência à corrosão em ambientes marinhos.

- Indústria química : O CRA é usado na indústria química para fabricar tubos, recipientes e equipamentos, especialmente ao lidar com soluções ácidas e produtos químicos corrosivos. Por exemplo, Inconel 800 e Hastelloy C-276 são amplamente utilizados na indústria química.

- Sistema de geração de energia geotérmica : O CRA é usado como um material sanduíche em sistemas geotérmicos de geração de energia para melhorar a resistência à corrosão do sistema de pipeline. Por exemplo, o Inconel 625 tem um bom desempenho em sistemas geotérmicos.

- Construção e infraestrutura : O CRA é usado em construção e infraestrutura para fabricar componentes como tubos, válvulas e flanges, especialmente em ambientes onde são necessárias altas resistências de corrosão e propriedades mecânicas.

Considerações para escolher materiais CRA

- Condições ambientais : temperatura, Concentração de íons de cloreto, pressão parcial de dióxido de carbono, presença ou ausência de enxofre, PH e outros parâmetros ambientais afetarão o desempenho do CRA.

- Custo do material : A escolha dos materiais CRA requer considerações de custo-efetividade, especialmente em aplicações com alta espessura e variações dimensionais.

- Propriedades mecânicas : Os materiais CRA precisam ter boas propriedades mecânicas para atender às necessidades de aplicações específicas.

- Desempenho de soldagem : Os materiais CRA precisam ter um bom desempenho de soldagem para garantir a qualidade e a confiabilidade durante o processamento.

para concluir

Camada de liga resistente à corrosão (CRA) é um material de alto desempenho que é amplamente utilizado em vários setores, especialmente em ambientes onde são necessárias altas resistências de corrosão e propriedades mecânicas. Selecionando racionalmente os materiais CRA e levando em consideração as condições ambientais e a relação custo-benefício, A vida útil e a confiabilidade do equipamento podem ser significativamente melhoradas.

Comparação de custos entre flanges de metal sólidos tradicionais e flanges de cobertura de soldagem

A comparação de custos entre flanges de metal sólido tradicional e flanges de cobertura de soldagem pode ser analisada a partir de vários aspectos:

- Custo do material :

- Flanges de metal sólidos tradicionais geralmente usam materiais como aço carbono ou aço inoxidável, E o custo é relativamente baixo. Por exemplo, O preço dos flanges de aço carbono é Rs 176,442 (sobre USD 2374.73) na Índia, enquanto o preço dos flanges de aço inoxidável é maior.

- Flanges de cobertura de soldagem requer adição de camadas resistentes à corrosão ao substrato, como o Inconel 625 ou Inconel 718. Esses materiais são caros, Especialmente o Inconel 625, que são caros e inacessíveis quando usados em flanges grandes.

- Custo de fabricação :

- O processo de fabricação dos flanges de metal sólidos tradicionais é relativamente simples, envolvendo principalmente elenco ou forjamento, E o custo é baixo.

- O processo de fabricação de flanges de cobertura de soldagem é relativamente complicado, e vários processos, como soldagem de arco e soldagem a laser, são necessários, o que aumenta o custo de fabricação.

- Custo de instalação :

- Flanges de metal sólidos tradicionais têm custos de instalação mais baixos porque são simples em estrutura e menos etapas de instalação.

- O custo de instalação dos flanges de cobertura de soldagem é alto, especialmente quando a soldagem múltipla é necessária, Os custos de mão -de -obra e equipamento são significativamente aumentados.

- Custo de manutenção :

- Flanges de metal sólidos tradicionais têm baixos custos de manutenção porque são simples em estrutura, boa resistência à corrosão e vida útil longa.

- Embora o flange da capa soldada tenha alta resistência à corrosão, A capa pode usar ou cair durante o uso de longo prazo, exigindo manutenção e substituição regulares, o que aumenta os custos de manutenção.

- Cenários de aplicação :

- Os flanges de metal sólidos tradicionais são adequados para ambientes de média e baixa pressão e temperatura média, e são econômicos.

- Os flanges de tampa soldada são adequados para alta temperatura, alta pressão e ambientes corrosivos. Embora sejam caros, Eles têm vantagens insubstituíveis em cenários de aplicação específicos.

Resumindo, Flanges de metal sólidos tradicionais têm vantagens em material, Custos de fabricação e manutenção e são adequados para aplicações industriais gerais; enquanto os flanges de cobertura de soldagem têm alto custo, Eles têm melhor resistência à corrosão em ambientes agressivos específicos. Desempenho e vida de serviço. A seleção específica deve ser avaliada de forma abrangente com base em cenários de aplicação reais e economia.

Vantagens do processo composto metalúrgico na fabricação de flange

As vantagens do processo composto metalúrgico na fabricação de flange são refletidas principalmente nos seguintes aspectos:

- Alta utilização de material : Através do processo composto metalúrgico, As vantagens de diferentes materiais podem ser combinadas, como a combinação de liga de alumínio e aço, que não apenas mantém as propriedades leves da liga de alumínio, mas também utiliza a alta resistência e a resistência à corrosão do aço. Este material composto não apenas melhora a taxa de utilização do material, mas também reduz os custos de produção.

- Excelentes propriedades mecânicas : Os flanges feitos por processo composto metalúrgico têm maior força e resistência, e pode suportar maiores forças de cisalhamento e tração. Por exemplo, A força dos esquecedores de flange de liga de alumínio pode alcançar 2-3 vezes o dos flanges de ferro fundido, e não são propensos a ferrugem, e são adequados para uso em alta pressão, alta temperatura e ambientes corrosivos.

- Forte resistência à corrosão : O filme denso de óxido formado na superfície da liga de alumínio impede efetivamente o metal interno de entrar em contato com o ambiente externo, e tem boa resistência à corrosão. Isso é particularmente importante para a fabricação de flange em produtos químicos, petróleo, Marinha e outras indústrias.

- Boa condutividade térmica : A condutividade térmica da liga de alumínio é 3-5 vezes o de ferro fundido, que permite que os flanges compostos metalúrgicos conduzam calor de maneira mais eficaz em ambientes de alta temperatura, garantir a operação normal do equipamento e estender a vida útil do serviço.

- Alta eficiência de produção : O processo composto metalúrgico pode reduzir o consumo de material de peça única e melhorar a eficiência da produção, melhorando o design do molde e otimizando o processo de produção. Por exemplo, Alguns processos de extrusão composta podem salvar 27.9% de uma única peça de material, e a produção em massa pode economizar mais do que 30% do custo do aço.

- Proteção ambiental e sustentabilidade : Processos compostos metalúrgicos podem utilizar sucata de aço e outros materiais reciclados para reduzir o desperdício de recursos e a poluição ambiental. Por exemplo, Após a sucata de liga de alumínio AA6351, é forjado a 500 ° C, A dureza é significativamente melhorada, permitindo que a dureza de superfície sem rachaduras ou específicas seja alcançada.

- Multifuncionalidade e adaptabilidade : Processo composto metalúrgico pode produzir flanges com várias funções, como flanges com alta resistência, Resistência à corrosão e condutividade térmica ao mesmo tempo, Adequado para uma variedade de condições de trabalho complexas.

Resumindo, O processo composto metalúrgico tem vantagens significativas na fabricação de flange, incluindo a melhoria da utilização de materiais, Melhorando as propriedades mecânicas, Melhorando a resistência à corrosão, Melhorando a condutividade térmica, melhorando a eficiência da produção, alcançar proteção ambiental e desenvolvimento sustentável, e melhorar múltiplos funcionais e adaptáveis. Essas vantagens produzem processos compostos metalúrgicos têm uma ampla gama de perspectivas de aplicativos na indústria moderna.

Você deve ser logado para postar um comentário.