Proses Pembuatan Siku Paip Keluli: Panduan Komprehensif

Siku paip keluli adalah komponen penting dalam sistem paip, membenarkan perubahan arah dalam saluran paip. Kelengkapan ini digunakan secara meluas dalam industri seperti minyak dan gas, petrokimia, loji kuasa, dan pembinaan, di mana sambungan yang teguh dan boleh dipercayai diperlukan untuk mengendalikan tekanan tinggi, suhu, dan persekitaran yang menghakis.

Proses pembuatan siku paip keluli adalah sangat khusus, melibatkan pelbagai kaedah untuk memastikan produk akhir memenuhi piawaian kualiti yang ketat. Artikel ini memberikan gambaran keseluruhan terperinci tentang proses pembuatan siku paip keluli, termasuk jenis-jenis siku, bahan yang digunakan, dan teknik yang digunakan untuk menghasilkannya.

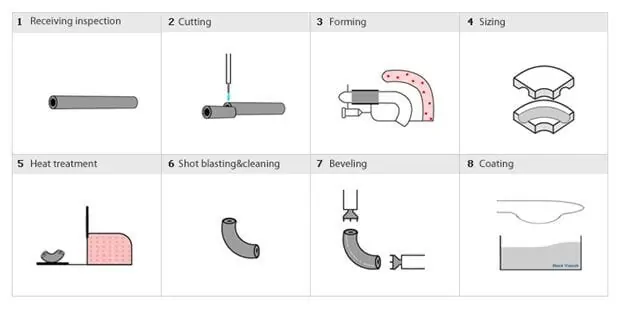

Kaedah Mandrel Lenturan Paip Pembentukan Panas

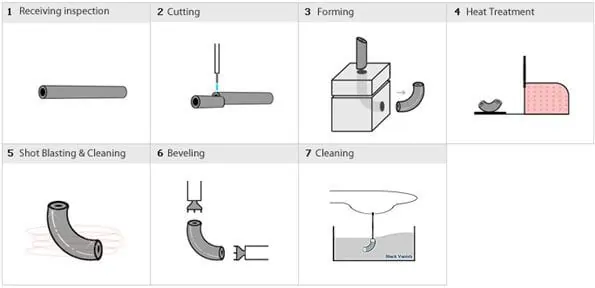

Kaedah Penyemperitan Pipe Bend

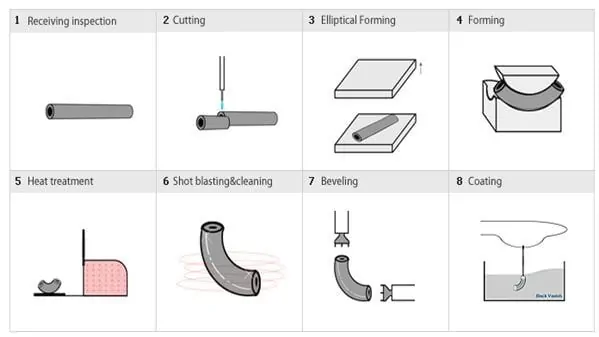

Bengkok Paip Kaedah Pembentukan Panas

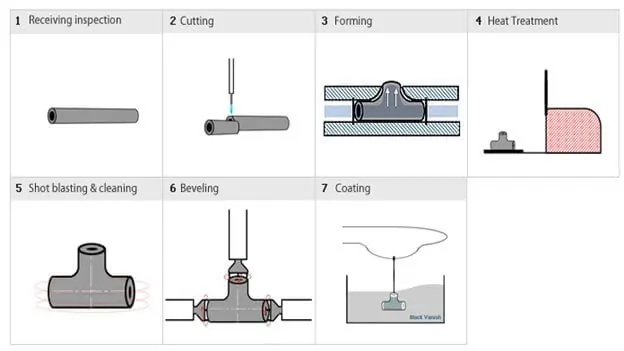

TEE Paip Kaedah Bulge Hidraulik

Apakah Siku Paip Keluli?

Siku paip keluli ialah pemasangan paip yang membolehkan perubahan arah dalam sistem paip. Siku ini biasanya terdapat dalam pelbagai sudut, seperti 90 darjah, 45 darjah, dan 180 darjah, untuk menyesuaikan susun atur paip yang berbeza. Mereka dikelaskan berdasarkan jejari kelengkungan mereka, bahan, dan kaedah pembuatan.

Jenis Siku Paip Keluli

Siku paip keluli boleh dikategorikan kepada jenis berikut berdasarkan reka bentuk dan aplikasinya:

- Jejari Pendek (SR) Siku:

- Jejari kelengkungan adalah sama dengan diameter paip (1D).

- Digunakan dalam ruang sempit di mana susun atur padat diperlukan.

- Biasa dalam sistem tekanan rendah.

- Jejari Panjang (LR) Siku:

- Jejari kelengkungan ialah 1.5 kali diameter paip (1.5D).

- Diutamakan dalam sistem dengan tekanan tinggi dan kadar aliran.

- Mengurangkan geseran dan kehilangan tekanan.

- Mengurangkan Siku:

- Direka untuk menyambung paip dengan diameter yang berbeza.

- Digunakan dalam sistem di mana pengurangan aliran secara beransur-ansur diperlukan.

- Siku Tersuai:

- Dihasilkan untuk aplikasi khusus dengan sudut atau dimensi unik.

Bahan yang Digunakan dalam Siku Paip Keluli

Siku paip keluli diperbuat daripada pelbagai bahan, bergantung pada aplikasi dan keadaan operasi. Bahan biasa termasuk:

- Keluli karbon: Digunakan dalam aplikasi tujuan umum dengan tekanan dan suhu sederhana.

- keluli tahan karat: Diutamakan untuk persekitaran yang menghakis dan aplikasi suhu tinggi.

- Besi aloi: Digunakan dalam sistem tekanan tinggi dan suhu tinggi, seperti loji janakuasa dan loji penapisan.

- Keluli Tahan Karat Dupleks: Menawarkan rintangan kakisan dan kekuatan yang sangat baik, sesuai untuk industri luar pesisir dan kimia.

Proses Pembuatan Siku Paip Keluli

Pembuatan siku paip keluli melibatkan beberapa proses khusus untuk memastikan produk memenuhi spesifikasi yang diperlukan untuk kekuatan, ketahanan, dan ketepatan dimensi. Di bawah adalah kaedah utama yang digunakan dalam pengeluaran siku paip keluli:

1. Kaedah Mandrel (Proses Pembentukan Panas)

Kaedah mandrel, juga dikenali sebagai proses pembentukan panas, adalah salah satu teknik yang paling biasa untuk pembuatan siku paip keluli. Proses ini melibatkan pemanasan paip keluli dan membentuknya menjadi siku menggunakan mandrel dan die.

Langkah-langkah dalam Kaedah Mandrel:

- Memotong Paip:

- Paip keluli lurus dipotong mengikut panjang yang diperlukan, bergantung kepada saiz siku yang akan dihasilkan.

- Pemanasan:

- Paip dipanaskan dalam relau pada suhu tinggi (biasanya antara 900°C dan 1100°C) untuk menjadikannya mudah dibentuk.

- Membentuk:

- Paip yang dipanaskan diletakkan di dalam dadu dan dibentuk menjadi siku menggunakan mandrel. Mandrel memastikan paip mengekalkan keratan rentas bulatnya semasa membongkok.

- Menyejukkan:

- Siku yang terbentuk disejukkan perlahan-lahan untuk melegakan tekanan dalaman dan mengekalkan integriti strukturnya.

- Pemangkasan dan Beveling:

- Bahan berlebihan dipangkas, dan hujung siku diserong untuk menyediakannya untuk mengimpal.

- Rawatan haba:

- Siku menjalani rawatan haba untuk memperbaiki sifat mekanikalnya, seperti kekuatan dan ketangguhan.

- Pemeriksaan dan Pengujian:

- Siku siap diperiksa untuk ketepatan dimensi, kecacatan permukaan, dan sifat mekanikal. Ujian tidak merosakkan (NDT) kaedah, seperti ujian ultrasonik atau ujian radiografi, sering digunakan.

2. Proses Pembentukan Sejuk

Proses pembentukan sejuk digunakan untuk menghasilkan siku berdiameter lebih kecil dan melibatkan pembentukan paip keluli pada suhu bilik. Kaedah ini kurang biasa berbanding proses pembentukan panas tetapi sesuai untuk aplikasi di mana rawatan haba tidak diperlukan.

Langkah-langkah dalam Proses Pembentukan Sejuk:

- Memotong Paip:

- Paip keluli lurus dipotong mengikut panjang yang diperlukan.

- Membentuk:

- Paip itu diletakkan dalam mesin penekan hidraulik atau mesin lentur dan dibentuk menjadi siku menggunakan die.

- Pemangkasan dan Beveling:

- Hujung siku dipotong dan diserong untuk mengimpal.

- Pemeriksaan:

- Siku diperiksa untuk ketepatan dimensi dan kualiti permukaan.

3. Pembuatan Siku Dikimpal

Dalam kaedah ini, plat keluli atau kepingan digunakan untuk mengeluarkan siku. Pinggan dipotong, bergolek, dan dikimpal untuk membentuk bentuk yang dikehendaki. Proses ini biasanya digunakan untuk siku berdiameter besar.

Langkah-langkah dalam Pembuatan Siku Dikimpal:

- Memotong Plat Keluli:

- Plat keluli dipotong menjadi bentuk tertentu berdasarkan dimensi siku.

- bergolek:

- Plat digulung menjadi bentuk silinder menggunakan mesin penggulung.

- Welding:

- Tepi plat yang digulung dikimpal bersama untuk membentuk paip.

- Membentuk:

- Paip yang dikimpal dibentuk menjadi siku menggunakan acuan atau penekan.

- Rawatan haba:

- Siku menjalani rawatan haba untuk memperbaiki sifat mekanikalnya.

- Pemeriksaan dan Pengujian:

- Jahitan kimpalan diperiksa untuk kecacatan menggunakan kaedah ujian tidak merosakkan.

4. Kaedah Penyemperitan

Kaedah penyemperitan digunakan untuk menghasilkan siku yang lancar dengan menyemperit bilet pepejal ke dalam bentuk yang diingini. Proses ini sesuai untuk aplikasi tekanan tinggi dan menghasilkan siku dengan sifat mekanikal yang sangat baik.

Langkah-langkah dalam Kaedah Penyemperitan:

- Memanaskan Billet:

- Bilet keluli pepejal dipanaskan pada suhu tinggi.

- Menindik:

- Bilet ditebuk untuk membuat tiub berongga.

- Penyemperitan:

- Tiub berongga diekstrusi melalui dadu untuk membentuk siku.

- Rawatan haba:

- Siku menjalani rawatan haba untuk meningkatkan kekuatan dan keliatannya.

- Pemeriksaan:

- Siku siap diperiksa untuk kualiti dan ketepatan dimensi.

5. Kaedah Tolak Lentur

Kaedah tolak lentur ialah proses kos efektif yang digunakan untuk pembuatan siku dengan ketebalan dinding yang konsisten. Kaedah ini melibatkan menolak paip keluli melalui acuan untuk membentuk bentuk yang dikehendaki.

Langkah-langkah dalam Kaedah Tolak Lentur:

- Memotong Paip:

- Paip keluli lurus dipotong mengikut panjang yang diperlukan.

- Pemanasan:

- Paip dipanaskan untuk menjadikannya mudah ditempa.

- Menolak:

- Paip yang dipanaskan ditolak melalui dadu untuk membentuk siku.

- Menyejukkan:

- Siku disejukkan perlahan-lahan untuk melegakan tekanan dalaman.

- Pemeriksaan:

- Siku diperiksa untuk kualiti dan ketepatan dimensi.

Kawalan Kualiti dalam Pembuatan Siku Paip Keluli

Untuk memastikan kebolehpercayaan dan prestasi siku paip keluli, langkah kawalan kualiti yang ketat dilaksanakan sepanjang proses pembuatan. Langkah-langkah ini termasuk:

- Pemeriksaan Dimensi: Mengesahkan dimensi siku, seperti jejari, sudut, dan ketebalan dinding.

- Ujian Tidak Memusnahkan (NDT): Menggunakan kaedah seperti ujian ultrasonik, ujian radiografi, dan ujian zarah magnet untuk mengesan kecacatan dalaman dan permukaan.

- Ujian Mekanikal: Menjalankan ujian untuk menilai kekuatan siku, keliatan, dan kekerasan.

- Ujian Hidrostatik: Menguji keupayaan siku untuk menahan tekanan dalaman tanpa bocor atau berubah bentuk.

Jadual: Perbandingan Kaedah Pengilangan untuk Siku Paip Keluli

| Kaedah pembuatan | Ciri-ciri Utama | Aplikasi | Kelebihan | Keburukan |

|---|---|---|---|---|

| Kaedah Mandrel | Proses pembentukan panas menggunakan mandrel dan die | Sistem tekanan tinggi dan suhu tinggi | Kekuatan tinggi, struktur seragam | Memerlukan rawatan haba, kos yang lebih tinggi |

| Pembentukan Sejuk | Membentuk pada suhu bilik | Siku berdiameter kecil | Kos efektif, tiada rawatan haba diperlukan | Terhad kepada saiz yang lebih kecil |

| Siku Dikimpal | Diperbuat daripada plat keluli atau kepingan | Siku berdiameter besar | Sesuai untuk saiz besar, kos efektif | Jahitan kimpalan mungkin titik lemah |

| Kaedah Penyemperitan | Siku lancar daripada bilet pepejal | Aplikasi tekanan tinggi | Lancar, sifat mekanikal yang sangat baik | Mahal, julat saiz terhad |

| Tolak Lentur | Paip ditolak melalui dadu | Aplikasi tujuan am | Ketebalan dinding yang konsisten, kos efektif | Terhad kepada saiz dan sudut standard |

Kesimpulan

Proses pembuatan siku paip keluli adalah operasi yang sangat khusus dan tepat yang memastikan komponen kritikal ini memenuhi permintaan pelbagai industri. Sama ada dihasilkan melalui kaedah mandrel, membentuk sejuk, mengimpal, penyemperitan, atau tolak lentur, setiap kaedah mempunyai kelebihan tersendiri dan sesuai untuk aplikasi tertentu.

Dengan memahami proses pembuatan yang berbeza dan ciri-cirinya, anda boleh memilih jenis siku paip keluli yang sesuai untuk projek anda, memastikan prestasi yang optimum, ketahanan, dan keberkesanan kos.

anda mesti log masuk untuk menghantar komen.