Définition et utilisation du Flagge revêtu

La définition et l'utilisation du drapeau revêtu sont les suivantes:

définition:

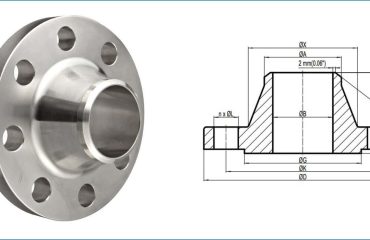

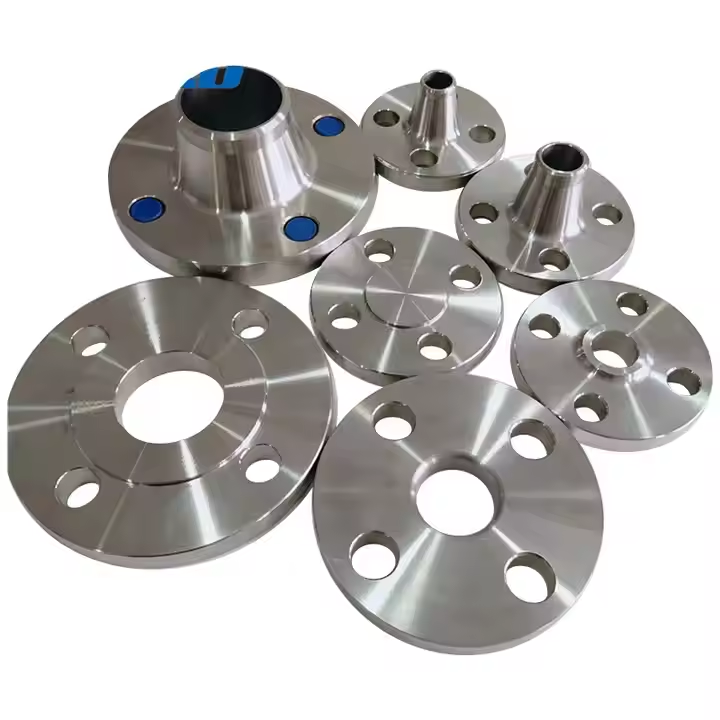

La bride vêtu est une bride qui est une superposition de soudure revêtement sur la bride. Ce traitement est souvent utilisé pour améliorer la résistance à la corrosion et à l'usure de la bride, Permettre qu'il soit utilisé dans des environnements difficiles.

utiliser:

- Protection anti-corrosion : La bride vêtu empêche la corrosion en ajoutant une couche de matériau résistant à la corrosion, comme l'acier inoxydable ou l'alliage de nickel, à la surface de la bride. Ceci est particulièrement important pour les pipelines et l'équipement utilisés dans des industries telles que les produits chimiques, pétrole et gaz.

- Amélioration de la résistance à l'usure : En ajoutant une couche de matériau résistant à l'usure, Grad Flange peut prolonger la durée de vie de l'équipement et réduire les coûts de maintenance.

- Connexion et sceller : La bride vêtu est un composant de connexion dans le système de tuyauterie et est utilisé pour connecter les tuyaux, vannes, pompes et autres équipements. Il scelle les boulons et les rondelles pour assurer un fonctionnement sûr du système.

- Normes et spécifications : Clad Fang suit des normes internationales et nationales telles que les normes européennes de systèmes de tuyauterie (comme les normes DN allemandes) et normes américaines sur les systèmes de tuyauterie (comme les normes de systèmes de tuyauterie ANSI américains). Ces normes garantissent la qualité et l'interchangeabilité des brides.

Pour résumer, La brise revêtue non seulement des avantages de la résistance à la corrosion et de la résistance à l'usure, mais joue également un rôle important dans la connexion et l'étanchéité des systèmes de pipeline.

La différence entre la bride de revêtement et la bride de superposition de soudure

La principale différence entre la bride de revêtement et la bride de superposition de soudure est leur processus de fabrication et leur objectif d'application.

- Processus de fabrication :

- Bride de revêtement : Cette bride est fabriquée par la technologie de superposition de soudure, C'est, une couche d'alliage avec une résistance à la corrosion (comme un inconvénient 625) est soudé sur la surface métallique de la matrice. Ce processus est souvent utilisé pour améliorer la résistance à la corrosion et la résistance à l'usure des brides dans des environnements difficiles.

- Bride de superposition de soudure : Cette bride est également fabriquée par la technologie de couverture de soudage, Mais son objectif principal est de former une couche de surface résistante ou dure sur les tuyaux et autres pièces métalliques. Ce processus peut être appliqué à une variété de matériaux et de méthodes de traitement de surface.

- Objectif de demande :

- Revêtir : principalement utilisé dans les occasions où une forte résistance à la corrosion est nécessaire, comme l'ingénierie marine, équipement chimique, etc.. Cette bride offre une protection à long terme en formant une couche d'alliage anti-corrosion sur la surface de la bride.

- Bride de superposition de soudure : En plus de la résistance à la corrosion, Il peut également être utilisé pour améliorer les propriétés mécaniques et l'usure de la résistance des brides. Ce processus est largement utilisé dans l'industrie pétrolière et gazière pour assurer la sécurité et la fiabilité à long terme des pipelines et de l'équipement.

En résumé, La bride de revêtement et la bride de superposition de soudure sont fabriquées grâce à la technologie de couverture de soudage, Mais le revêtement de la bride se concentre davantage sur la protection contre la corrosion, tandis que la flage de superposition de soudure se concentre davantage sur l'amélioration complète des performances.

Flux de processus spécifique de la technologie de revêtement de superposition de soudure

Le flux de processus spécifique de la technologie de revêtement de superposition de soudure est le suivant:

- Préparation de la surface : Premier, Nettoyez et traitez la surface du substrat pour éliminer l'huile, rouille et revêtements anciens pour s'assurer que la surface est plate et exempte d'impuretés. Cette étape est cruciale pour la qualité du soudage ultérieur.

- Sélection des matériaux : Sélectionnez le matériau de couverture approprié en fonction des exigences de performance et des conditions de fonctionnement du substrat. Les matériaux de couverture communs comprennent l'acier inoxydable, alliages à base de nickel, alliages à base de cobalt, etc.. Ces matériaux ont une bonne résistance à la corrosion et une résistance à l'usure.

- Paramètres des paramètres de soudage : Définissez les paramètres de soudage appropriés en fonction du matériau sélectionné et de la méthode de soudage. Les méthodes de soudage courantes incluent le soudage à l'arc (comme MMA), Soudage de protection du gaz (Tel le mig / tha), Soudage à l'arc de plasma (comme PTA), etc..

- Applications de couverture :

- Soudage à l'arc : Utilisez un arc comme source de chaleur pour faire fondre le matériau de revêtement et déposer à la surface du substrat. Les méthodes de soudage à l'arc commun comprennent le soudage à l'arc métallique manuel (MMA), Soudage à l'arc submergé (SCIE), etc..

- Soudage de protection des gaz : Utilisez un gaz inerte (comme l'argon ou l'hélium) pour protéger la zone de soudage contre l'oxydation. Les méthodes de soudage de protection des gaz communs comprennent le soudage à l'arc des métaux de gaz (Gawn), Soudage à l'arc au tungstène à gaz (GTAW), etc..

- Soudage à l'arc de plasma : Utilise des électrodes de tungstène non consommées et une alimentation en gaz externe, Convient pour les processus de soudage avec une énergie élevée et une forte puissance de chaleur.

- Contrôle du processus de soudage :

- Préchauffer : Préchauffer le substrat avant de souder pour réduire le risque de soudage stress et fissures.

- Vitesse de soudage et courant : Ajustez la vitesse de soudage et le courant en fonction des caractéristiques des matériaux et de la méthode de soudage pour assurer l'uniformité et la qualité de la couche de couverture.

- Refroidissement : Une fois le soudage terminé, Un traitement de refroidissement approprié est effectué en fonction des caractéristiques des matériaux pour améliorer la dureté et la résistance à l'usure de la couche de couverture.

- Inspection de qualité :

- Inspection de l'apparence : Utilisez une inspection visuelle ou une échographie pour vérifier les défauts de surface de la couche de couverture, comme les pores, fissure, etc..

- Test de dureté : La dureté de la couche de couverture est évaluée par le biais de tests de dureté pour s'assurer qu'il répond aux exigences de conception.

- Analyse de la composition chimique : Utiliser le spectromètre d'émission de lumière Spark (Stimulation) ou spectromètre à fluorescence à rayons X (FRX) Pour analyser la composition chimique de la couche de couverture pour s'assurer qu'elle répond aux exigences de conception.

- Analyse de microstructure : La microstructure de la superposition a été analysée par microscopie électronique à balayage (OMS) et microscopie électronique à transmission (Émoi) Pour évaluer ses performances.

- Traitement de suivi : Traitement thermique ou autres traitements de surface au besoin, comme le broyage, polissage, etc., Pour améliorer la qualité de surface et la durée de vie de la couche de couverture.

À travers le flux de processus ci-dessus, La technologie de la couche de couverture de soudage peut constituer efficacement une couche de couverture avec des propriétés spécifiques à la surface du substrat, améliorant ainsi la résistance à la corrosion, Résistance à l'usure et propriétés mécaniques du substrat et prolongeant sa durée de vie.

Caractéristiques des matériaux et scénarios d'application de la couche d'alliage résistant à la corrosion (ARC)

Couche d'alliage résistant à la corrosion (ARC) est un métal ou un alliage conçu pour résister à la corrosion dans un environnement spécifique. L'ARC améliore sa résistance à la corrosion en déposant une couche d'alliage résistant à la corrosion sur le métal de base. Les matériaux CRA communs comprennent l'acier inoxydable, alliages à base de nickel, acier inoxydable duplex et en acier inoxydable super duplex.

Propriétés des matériaux

- Résistance élevée à la corrosion : L'ARC peut offrir une protection à long terme sur la corrosion dans une variété d'environnements difficiles, comme l'océan, usines chimiques, industrie pétrochimique, etc..

- Propriétés mécaniques : L'ARC a généralement de bonnes propriétés mécaniques telles qu'une résistance élevée, Haute dureté et bonne résistance à l'usure.

- Rentabilité : L'ARC peut réduire considérablement les coûts des matériaux par rapport à tous les acier inoxydables, surtout dans les applications à grande épaisseur et variations dimensionnelles.

- Performance de soudage : Les matériaux de l'ARC peuvent être traités à travers une variété de techniques de soudage, comme le soudage Tig, soudage d'explosion, co-roulement, etc..

- Microstructure : L'ARC a généralement une seule phase (cubique centré sur le visage) ou une structure biphasique, qui aide à améliorer sa résistance à la corrosion et ses propriétés mécaniques.

Scénarios d'application

- Industrie du pétrole et du gaz : L'ARC est largement utilisée dans la production de pétrole et de gaz, Collection et transport, souterrain, tête et pipelines, surtout à haute température et haute pression, Environnements de sulfure d'hydrogène et de dioxyde de carbone. Par exemple, Inconel 625 et 2507 sont largement utilisés dans les colonnes et les tubes de production des trou descendants.

- Génie maritime : L'ARC fonctionne bien dans les environnements marins et convient aux pipelines sous-marins, plates-formes marines et autres structures marines. Par exemple, 316L en acier inoxydable et en acier inoxydable duplex ont une bonne résistance à la corrosion dans les environnements marins.

- Industrie chimique : L'ARC est utilisée dans l'industrie chimique pour fabriquer des tuyaux, conteneurs et équipements, surtout lorsqu'ils traitent des solutions acides et des produits chimiques corrosifs. Par exemple, Inconel 800 et Hastelloy C-276 sont largement utilisés dans l'industrie chimique.

- Système de production d'énergie géothermique : L'ARC est utilisée comme matériau sandwich dans les systèmes de production d'énergie géothermique pour améliorer la résistance à la corrosion du système de pipeline. Par exemple, le goutouette 625 fonctionne bien dans les systèmes géothermiques.

- Bâtiment et infrastructure : L'ARC est utilisée dans la construction et les infrastructures pour fabriquer des composants tels que les tuyaux, vannes et brides, en particulier dans les environnements où une résistance à la corrosion élevée et des propriétés mécaniques sont nécessaires.

Considérations pour choisir des matériaux de l'ARC

- Conditions environnementales : température, Concentration d'ions chlorure, Dioxyde de carbone pression partielle, présence ou absence de soufre, Le pH et d'autres paramètres environnementaux affecteront les performances de l'ARC.

- Coût matériel : Le choix des matériaux de l'ARC nécessite des considérations de rentabilité, surtout dans les applications à grande épaisseur et variations dimensionnelles.

- Propriétés mécaniques : Les matériaux de l'ARC doivent avoir de bonnes propriétés mécaniques pour répondre aux besoins d'applications spécifiques.

- Performance de soudage : Les matériaux de l'ARC doivent avoir de bonnes performances de soudage pour garantir la qualité et la fiabilité pendant le traitement.

en conclusion

Couche d'alliage résistant à la corrosion (ARC) est un matériau haute performance qui est largement utilisé dans plusieurs industries, en particulier dans les environnements où une résistance à la corrosion élevée et des propriétés mécaniques sont nécessaires. En sélectionnant rationnellement les matériaux de l'ARC et en prenant en compte les conditions environnementales et la rentabilité, La durée de vie et la fiabilité de l'équipement peuvent être considérablement améliorées.

Comparaison des coûts entre les brides traditionnelles en métal solide et les brides de couverture de soudage

La comparaison des coûts entre les brides de métal solide traditionnelles et les brides de couverture de soudage peut être analysée à partir de plusieurs aspects:

- Coût matériel :

- Les brides traditionnelles en métal solide utilisent généralement des matériaux tels que l'acier au carbone ou l'acier inoxydable, Et le coût est relativement faible. Par exemple, Le prix des brides en acier en carbone est de Rs 176,442 (À propos de l'USD 2374.73) en Inde, tandis que le prix des brides en acier inoxydable est plus élevée.

- Les brides de couverture de soudage nécessitent d'ajouter des couches résistantes à la corrosion au substrat, comme un inconvénient 625 ou Inconel 718. Ces matériaux sont chers, surtout le goutout 625, qui sont chers et inabordables lorsqu'ils sont utilisés dans de grandes brides.

- Coût de fabrication :

- Le processus de fabrication des brides traditionnelles en métal solide est relativement simple, impliquant principalement le casting ou le forge, Et le coût est faible.

- Le processus de fabrication des brides de couverture de soudage est relativement compliquée, et plusieurs processus tels que le soudage à l'arc et le soudage au laser sont nécessaires, ce qui augmente le coût de fabrication.

- Coût d'installation :

- Les brides traditionnelles en métal solide ont des coûts d'installation inférieurs car ils sont simples dans la structure et moins d'étapes d'installation.

- Le coût d'installation des brides de couverture de soudage est élevée, surtout lorsque le soudage multiple est requis, Les coûts de main-d'œuvre et d'équipement sont considérablement augmentés.

- Coût de maintenance :

- Les brides de métal solide traditionnelles ont des coûts de maintenance faibles car ils sont simples en structure, Bonne résistance à la corrosion et longue durée de vie.

- Bien que la bride de couverture soudée ait une forte résistance à la corrosion, Le couvercle peut porter ou tomber pendant une utilisation à long terme, nécessitant un entretien et un remplacement réguliers, qui augmente les coûts de maintenance.

- Scénarios d'application :

- Les brides de métal solide traditionnelles conviennent aux environnements de faible pression et de température moyenne et à température moyenne, et sont rentables.

- Les brides de couverture soudée conviennent à une température élevée, Environnements à haute pression et corrosifs. Bien qu'ils soient coûteux, Ils ont des avantages irremplaçables dans des scénarios d'application spécifiques.

Pour résumer, Les brides traditionnelles en métal solide ont des avantages dans le matériau, Coûts de fabrication et d'entretien et conviennent aux applications industrielles générales; tandis que les brides de couverture de soudage ont un coût élevé, Ils ont une meilleure résistance à la corrosion dans des environnements difficiles spécifiques. Performance et vie de service. La sélection spécifique doit être évaluée de manière approfondie en fonction des scénarios d'application réels et de l'économie.

Avantages du processus composite métallurgique dans la fabrication de brides

Les avantages du processus composite métallurgique dans la fabrication de brides se reflètent principalement dans les aspects suivants:

- Utilisation élevée des matériaux : Par le processus composite métallurgique, Les avantages de différents matériaux peuvent être combinés, comme la combinaison de l'alliage en aluminium et de l'acier, qui non seulement maintient les propriétés légères de l'alliage d'aluminium, mais utilise également la résistance à haute résistance et à la corrosion de l'acier. Ce matériau composite améliore non seulement le taux d'utilisation du matériau, mais réduit aussi les coûts de production.

- Excellentes propriétés mécaniques : Les brides fabriquées par le processus composite métallurgique ont une résistance et une ténacité plus élevées, et peut résister à des forces de cisaillement et de traction plus importantes. Par exemple, La force des robustes de bride en alliage en aluminium peut atteindre 2-3 fois celui des brides en fonte, et ne sont pas sujets à la rouille, et conviennent à une utilisation en haute pression, Environnements à haute température et corrosifs.

- Forte résistance à la corrosion : Le film d'oxyde dense formé à la surface de l'alliage d'aluminium empêche efficacement le métal interne de contacter l'environnement externe, et a une bonne résistance à la corrosion. Ceci est particulièrement important pour la fabrication de bride dans les produits chimiques, pétrole, Marine et autres industries.

- Bonne conductivité thermique : La conductivité thermique de l'alliage d'aluminium est 3-5 fois celui de la fonte, qui permet aux brides composites métallurgiques de mener la chaleur plus efficacement dans des environnements à haute température, Assurer le fonctionnement normal de l'équipement et prolonger la durée de vie.

- Efficacité de production élevée : Le processus composite métallurgique peut réduire la consommation de matériaux monobloc et améliorer l'efficacité de la production en améliorant la conception des moisissures et en optimisant le processus de production. Par exemple, Certains processus d'extrusion composite peuvent économiser 27.9% d'un seul morceau de matériau, et la production de masse peut économiser plus que 30% du coût d'acier.

- Protection de l'environnement et durabilité : Les processus composites métallurgiques peuvent utiliser de l'acier à rebut et d'autres matériaux recyclés pour réduire les déchets de ressources et la pollution de l'environnement. Par exemple, Après AA6351 en alliage en aluminium, l'acier de ferraille est forgé à 500 ° C, La dureté est considérablement améliorée, permettant à la dureté de surface sans fissure ou spécifique.

- Multifonctionnalité et adaptabilité : Le processus composite métallurgique peut produire des brides avec plusieurs fonctions, comme les brides à haute résistance, résistance à la corrosion et conductivité thermique en même temps, Convient pour une variété de conditions de travail complexes.

En résumé, Le processus composite métallurgique présente des avantages significatifs dans la fabrication de bride, y compris l'amélioration de l'utilisation des matériaux, Amélioration des propriétés mécaniques, Amélioration de la résistance à la corrosion, Améliorer la conductivité thermique, Amélioration de l'efficacité de la production, Atteindre la protection de l'environnement et le développement durable, et améliorer plusieurs fonctions et adaptables. Ces avantages font que les processus composites métallurgiques ont un large éventail de perspectives d'application dans l'industrie moderne.

Tu dois être connecté Poster un commentaire.