Umfassende Analyse: Clad Flansch-/Verkleidungsflansch-/Schweiß -Overlay -Flansch

1. Definition und Kernfunktion

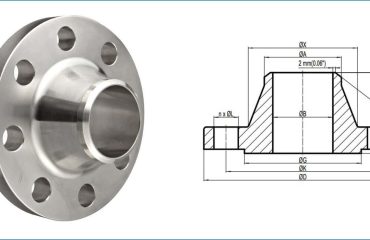

Gekleideter Flansch, KLADDING FLANGE, und Schweißüberzug Flansch sind unterschiedliche Begriffe für dieselbe Produktkategorie. Sie beziehen sich auf Flansche, die verwenden Schweißverlagerungstechnologie eine korrosionsbeständige Legierung schaffen (CRA) Schicht auf der Oberfläche. Der Hauptzweck ist zu Ersetzen Sie traditionelle feste Metallflansche Durch Kombination der Stärke eines Grundmaterials (zum Beispiel., Kohlenstoffstahl oder niedriger Alloy-Stahl) mit der Korrosion, tragen, oder Hochtemperaturbeständigkeit der Oberflächenverkleidung.

2. Technische Prinzipien und Prozessfluss

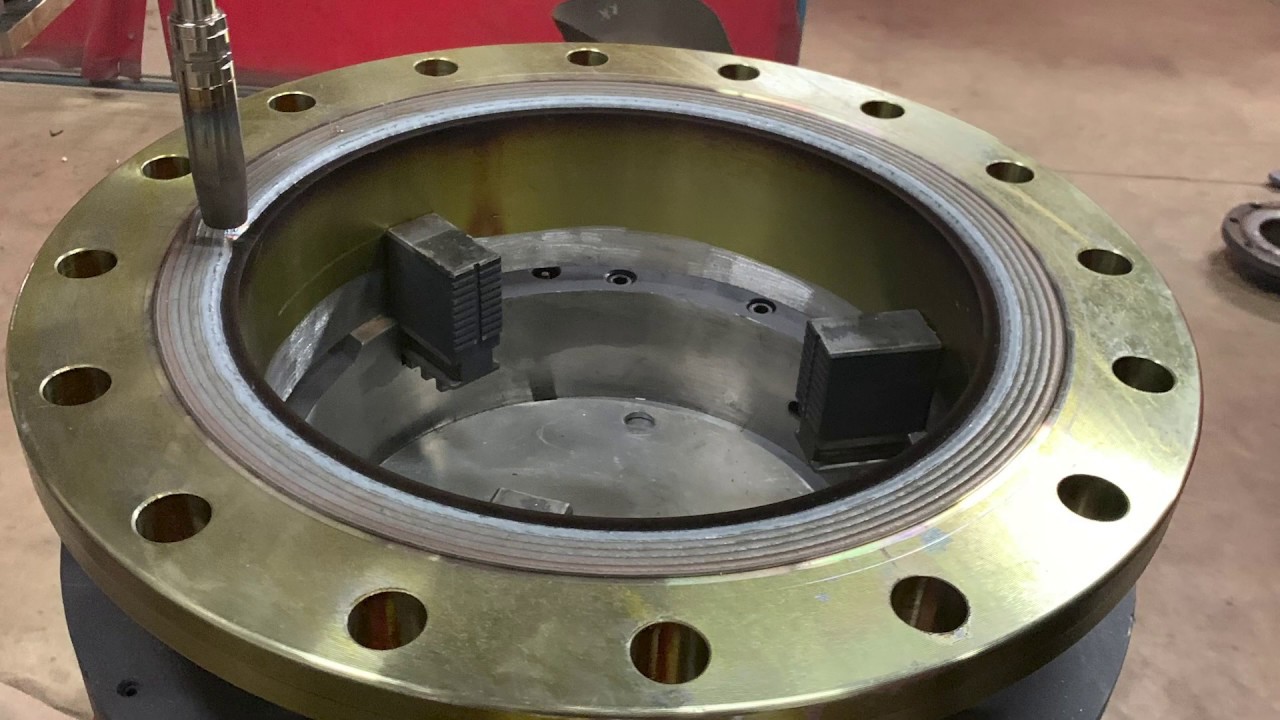

Das Schweißüberzug verknüpft die folgenden Schritte:

- Grundmaterialzubereitung: Reinigen und mahlen Sie die Flanschoberfläche, um Oxide und Verunreinigungen zu entfernen.

- Materialauswahl: Das Grundmaterial ist typischerweise kostengünstiger Kohlenstoffstahl, Während die verschlossene Schicht CRA -Materialien verwendet (zum Beispiel., Inconel 625, 316L Edelstahl).

- Schweißmethoden:

- Gtaw (Gas-Wolfram-Lichtbogenschweißen): Geeignet für komplexe Geometrien und hochpräzise Bereiche (zum Beispiel., Flanschdichtungsflächen).

- Gawn (Gas-Metalllichtbogenschweißen): Hohe Automatisierung für die Massenproduktion.

- GESEHEN (Untergetauchtes Lichtbogenschweißen): Ideal für eine einheitliche Verkleidung in großer Fläche.

- Mehrschichtverkleidung: Mehrere Schweißausweise werden zur Kontrollverdünnungsraten angewendet (Das Mischverhältnis zwischen Basis- und Verkleidungsmaterialien), Gewährleistung einer stabilen chemischen Zusammensetzung in der Verkleidungsschicht.

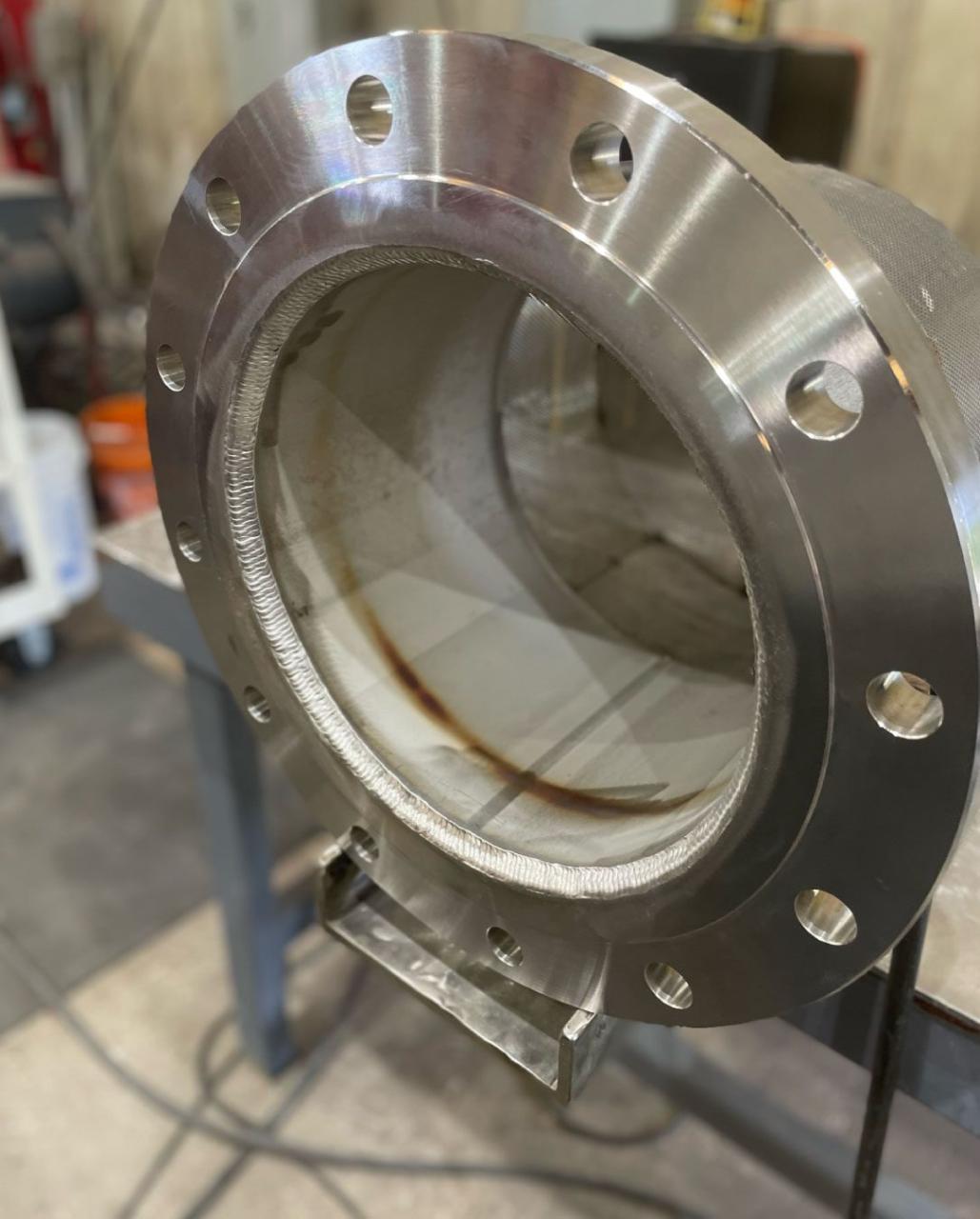

- Nachbearbeitung: Bearbeitung (zum Beispiel., drehen) zu endgültigen Dimensionen und nicht zerstörerischen Tests (zum Beispiel., Ultraschallprüfung) Überprüfung der Qualitätsqualität.

3. Materialeigenschaften und CRA -Schichtanwendungen

- CRA -Materialeigenschaften:

- Inconel 625: Hoher Nickel-Chrom-Molybdän-Legierung gegen H₂s resistent, Co₂, und Chloridkorrosion, Ideal für Unterwasserpipelines und saure Umgebungen.

- Duplex-Edelstahl: Kombiniert austenitische und ferritische Strukturen zur Resistenz gegen Lochfraß- und Stresskorrosionsrisse.

- Monel 400: Nickel-Kupper-Legierung gegen Meerwasser und Hydrofluorsäure.

- Anwendungen:

- Offshore -Öl & Gasplattformen: Flanschversiegelungsflächen, die Meerwasser und sauren Flüssigkeiten ausgesetzt sind.

- Geothermische Stromversorgungssysteme: Hochtemperatur, Hochdruckleitungen mit ätzenden Gasen.

- Chemische Verarbeitung: Reaktorflansche, die Resistenz gegen Säuren oder Alkalien erfordern.

4. Kostenvergleich mit traditionellen soliden CRA -Flanschen

| Vergleichsfaktor | Schweißgussflansch | Solid CRA Flansch |

|---|---|---|

| Materialkosten | 40–60% niedriger (CRA wird nur in kritischen Bereichen verwendet; Grundmaterial ist Kohlenstoffstahl) | Extrem hoch (Volles CRA -Material, zum Beispiel., Inconel 625) |

| Herstellungsprozess | Flexibler Verkleidungsprozess mit Anpassung | Komplexes Schmieden/Guss erforderlich |

| Wartungskosten | Die örtliche Reparatur der Verkleidung vermeidet einen vollständigen Ersatz | Voller Ersatz erforderlich |

| Eignung | Mittel- bis Hochdruck (Klasse 150–2500) | Kann für ultrahochdrucke Systeme erforderlich sein |

5. Vorteile des metallurgischen Verbundprozesses

- Leistungsoptimierung:

- Korrosionsbeständigkeit: CRA -Schicht isoliert korrosive Medien aus dem Grundmaterial, Verlängerung der Flanschlebensdauer.

- Kraft und leichtes Gewicht: Aluminium gekleidete Flansche sind 40% leichter als Gusseisen mit 2–3x höherer Festigkeit, Geeignet für Luft- und Raumfahrt- und Meeresanwendungen.

- Kosteneffizienz:

- Materialeinsparungen: Die zusammengesetzte Extrusion reduziert den Rohstoffverbrauch durch 27.9%.

- Produktionseffizienz: Automatisierte Schweißsysteme (zum Beispiel., Orbital Tig) Durchsatz verbessern.

- Umweltanpassungsfähigkeit:

- Hochtemperaturleistung: CRA -Schichten (zum Beispiel., Inconel 625) bis zu 650 ° C standhalten.

- Anpassung: Verkleidungsdicke (Typischerweise 0,25–6 mm) Einstellbar für bestimmte Bedingungen.

6. Branchenstandards und Qualitätskontrolle

- Normen:

- ASTM A265/A898: Spezifikationen für CRA -Verkleidungsmaterialien.

- ASME B16.5/B16.47: Flanschabmessungen und Druckwerte.

- Qualitätssicherung:

- Verdünnungsratekontrolle: Beschränkt auf <5% über Mehrpassschweißen, um Grundmaterialverschmutzung zu verhindern.

- Zerstörungsfreie Prüfung (NDT): Ultraschalluntersuchungen auf die Integrität von Bonds; Durchdringungsprüfung auf Oberflächenrisse.

7. Fallstudien und Anwendungen

- Tiefseeröl & Gasprojekte: Inconel 625 gekleidete Flansche, die in X-Baum-Bohrlochkopf verwendet werden, um H₂s und hohem Druck zu widerstehen.

- FGD-Systeme mit Kohlekraftwerksanlagen: 316L Edelstahl-Kleidungsflansche in Rauchgasentschwefelgeräte, Dreifachtleben über Gusseisen.

- Kernreaktorrohre: Duplex Edelstahl-gekleidete Flansche in Kühlsystemen für Korrosionswiderstand und Strahlungsstabilität.

8. Zukünftige Trends

- Laserverkleidung: Verbessert die Präzision und reduziert wärmebezogene Zonen.

- AI-gesteuerte Schweißroboter: Optimieren Sie Schweißwege und -Parameter mithilfe maschineller Lernen.

- Grüne Fertigung: Recycling von CRA -Abfällen für die Verkleidung zur Reduzierung des Ressourcenverbrauchs.

Zusammenfassung

Gekleidete Flansche, Aktiviert durch Schweißverlusterverkleidungstechnologie, Streichen Sie ein Gleichgewicht zwischen Leistung und Kosten, sie zu einer bevorzugten Lösung im Öl machen & Gas, chemische, und Meeresindustrie. Zu den wichtigsten Vorteilen gehören Anpassbare Materialkombinationen, effiziente Produktion, und erhebliche Kosteneinsparungen. Während sich die Technologie entwickelt, Sie werden die Industrieausrüstung weiter in Richtung hoher Leistung und Nachhaltigkeit vorantreiben.

Du musst sein angemeldet um einen Kommentar zu veröffentlichen.